はじめに

本記事ではステッピングモータの仕組みや特徴、使用用途など幅広く説明します。

- ステッピングモータの基本制御方法や原理

- CNCマシン(コンピュータ制御の工作機械)、3Dプリンターなど特定アプリケーションでの制御例

- 制御回路やドライバの選定ポイント

- トラブルシューティングと調整方法

ステッピングモータとは何か

ステッピングモータは、電気信号によって一定の角度ずつ回転し、精密な位置決めを実現するモータです。オープンループ制御(フィードバック機構を持たず、目標の位置に到達することを前提とした制御方法)を採用し、制御回路をシンプルに保ちつつ高い精度を実現できるため、産業用機器や自作プロジェクト(DIY)など幅広い分野で活用されています。この章では、ステッピングモータの基本的な概念や種類、ほかのモータとの違い、主な用途について解説します。

ステッピングモータの基本概念

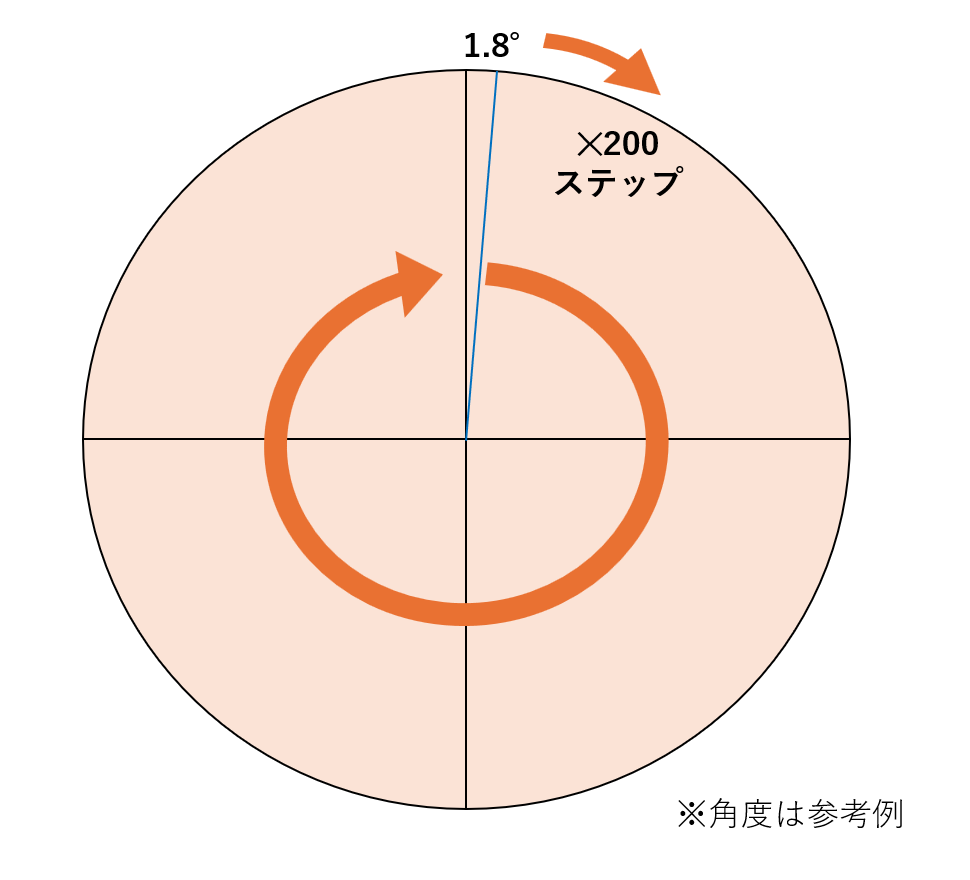

ステッピングモータは内部に複数のコイルと磁石を持ち、入力するパルス信号に応じて一定角度(ステップ角)だけ回転します。例えば1.8°ステップのモデルなら、1パルスごとに1.8°進むため、360°÷1.8°=200ステップで1回転となります。各ステップをカウントするだけで正確な位置決めができ、サーボ制御のような位置情報のフィードバックが不要なのが大きな特長です。

ステッピングモータの種類

ハイブリッド型(HB型)が代表的ですが、可変リラクタンス型(VR型)やパーマネントマグネット型(PM型)も含めて3種類あります。

【ステッピングモータ種類】

◆可変リラクタンス型(VR型)

軟鉄製の歯付きロータと電磁コイルで構成され、電流による磁気抵抗の変化を利用して回転します。構造がシンプルなのが特長です。

◆パーマネントマグネット型(PM型)

永久磁石を使用したロータを持ち、簡易構造かつ低コスト。比較的低トルクですが、滑らかな動作が可能なステッピングモータです。

◆ハイブリッド型(HB型)

VR型とPM型の特徴を兼ね備え、高トルクと高分解能を実現したステッピングモータ。OA機器など産業用途で広く採用されています。

さらに巻線方式は「ユニポーラ型」と「バイポーラ型」の2種類に分かれます。ユニポーラ型は巻線を中心タップ付きにしており、駆動回路が比較的簡単で安定性がありますが、トルクがやや低めになります。バイポーラ型は中心タップがなく、ドライバ回路で巻線の電流方向を反転させる必要がありますが、巻線をフルに使えるためユニポーラに比べ高いトルクが得られます。用途やコスト、トルク要件に応じて選択します。

ステッピングモータと他のモータの違い

【主なモータの種類と説明】

| モータ種類 | 説明 |

|---|---|

| DCモータ | 直流電源を動力源とするモータ。 |

| ブラシレスDCモータ(BLDC) | ブラシを持たない直流モータ。 |

| ステッピングモータ | パルス信号で角度をステップ制御するモータ。 |

| ACモータ | 交流電源を動力源とするモータ。 |

| 同期モータ | 電源周波数と同期して回転するモータ。 |

| スイッチドリラクタンスモータ | 磁気抵抗差を利用して回転するモータ。 |

| リニアモータ | モータを直線状に展開し、直線運動をする。 |

| ギヤードモータ | モータに減速ギアを組み込んだモータ。低速高トルクを実現。 |

| ユニバーサルモータ | 直流・交流どちらでも動作するモータ。 |

代表的なモータであるDCモータは、回転速度を制御しやすい反面、位置決めにはエンコーダ(移動量・方向・角度等をセンサーで検出し、電気信号として出力する装置)などが必要です。サーボモータは高精度な位置制御が可能ですが、制御系が複雑でコストも高くなります。一方ステッピングモータはオープンループでステップ数を数えるだけで正確な位置決めが可能で、制御系をシンプルにできるのが魅力です。ただし過負荷や加速時にはステップ抜け(送られたパルス信号に対してモータが正確に回転せず、本来の位置からずれてしまう現象)を起こすことがあるので、用途に応じた駆動方式や制御設定が重要です。

ステッピングモータの特徴と用途

ステッピングモータは、パルス信号に応じ一定角度ずつ(ステップ状に)断続的に回転するため、位置決め精度と繰り返し精度に優れています。一般にオープンループ制御で動作し、構造がシンプルで低速トルクに優れます。そのような特徴を活かし、以下のような用途で利用されています。

- 医療機器

- 自動販売機

- カメラ

- 光学機器

- 3Dプリンター

- CNC工作機械

- ロボットアーム など

ステッピングモータのメリット・デメリット

ステッピングモータは高精度な位置決めができる等のメリットがある一方、デメリットもあります。ここではステッピングモータのメリット・デメリットを簡単にご紹介します。

・メリット

- 精密な角度制御が可能

- オープンループ制御で手軽に操作できる

- 低速域で高トルクを発揮

- 構造がシンプルで比較的低コスト

- 停止時にもホールドトルク(通電状態で停止している時のトルク)で位置を保持

・デメリット

- 高速回転時にトルクが大幅に低下し、速度追従性が悪くなる(脱調のリスクあり)

- 特定のステップ周波数で共振しやすく、振動・騒音対策が必要

- 長時間連続運転でモータが過熱しやすく、冷却や放熱設計が必須

- 停止状態でも電力消費をするため消費エネルギーも大きく、発熱しやすい

ステッピングモータの基本制御方法

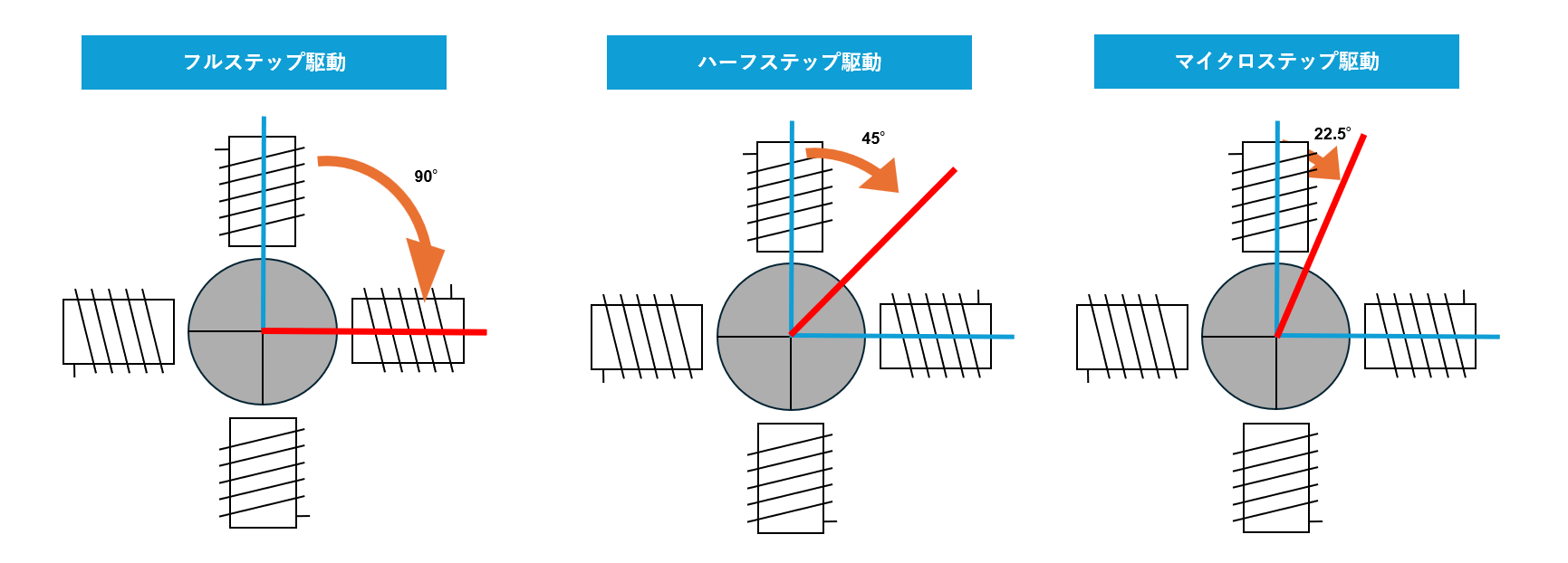

ステッピングモータを動かす際には、駆動方式ごとに特徴が異なる複数の制御手法があります。フルステップ駆動、ハーフステップ駆動、マイクロステップ駆動の3種類が代表的で、それぞれトルク、振動、滑らかさに違いがあります。ここでは各駆動方式の原理と制御信号の仕組みについて解説します。

フルステップ駆動

フルステップ駆動は、ステッピングモータにおける基本的な制御方式で、ステップごとにコイルへ順次電流を流し、1ステップごとに一定角度だけ回転します。この方式では、最大トルクを発揮しやすく、比較的シンプルな回路構成で制御できるのが特徴です。精度や滑らかさよりも単純な位置決めや確実な保持力を重視する用途で多く採用されています。

ハーフステップ駆動

ハーフステップ駆動は、フルステップ駆動時の各ステップの中間位置でもモータを動作させる制御方式です。コイルの励磁パターンを工夫し、1ステップあたりの移動角度を半分にすることで、細かい位置決めや回転運動の滑らかさを向上させます。駆動トルクはフルステップよりやや低下しますが、振動や騒音を低減しつつ、分解能を高めたい場合に有効な方法です。

マイクロステップ駆動

マイクロステップ駆動は、各コイルへの電流を連続的かつ精密に制御し、フルステップやハーフステップよりさらに細かくモータを回転させる制御方式です。通常よりも分割単位が増えるため振動やノイズが大幅に減少し、非常に滑らかな動作や高精度な位置決めが可能となります。高性能な制御回路が必要ですが、精細な動きや静音性が求められる用途に最適です。

ステッピングモータの制御信号

ステッピングモータの基本制御信号は「パルス信号」と「方向信号」です。パルス信号の入力周波数を変えることで回転速度を調整し、入力パルス数で回転角度を決定します。方向信号により回転方向の切り替えを行い、マイコン(電気機器を制御するための小さなコンピュータ)やPLC(シーケンサ)からこれらの信号を出力して駆動します。

※多くの場合、最小構成は「パルス信号」と「方向信号」ですが、「イネーブル信号」や「リセット/ホーム信号」といった追加信号を使う製品もあります。

ステッピングモータのドライバとコントローラ

ステッピングモータを正しく駆動するには、モータ単体だけでなく、駆動装置(ドライバ)と制御装置(コントローラ)を適切に選定し連携させる必要があります。この章では、ドライバの役割や選び方、コントローラとの接続方法、制御信号の調整について解説します。

ドライバの基本機能

ドライバはマイコンなどからの低電流・低電圧の制御信号を受け取り、モータに必要な大電流・高電圧に変換して駆動します。また、マイクロステップ制御や過電流保護、電流制御機能などを内蔵し、モータを安全かつ高精度に動かす役割を担います。

ドライバの選び方

ドライバ選定では、モータの定格電圧・定格電流との適合、対応ステップ分解能(フルステップ/ハーフステップ/マイクロステップ)、動作電圧域、冷却方式(ヒートシンクの要否)などを確認します。特にマイクロステップを多用する場合は、高速応答と高精度な電流制御が可能な製品を選ぶと良いでしょう。

コントローラとの連携

そのモータに合ったコントローラやドライバだけでなく、PLC(シーケンサ)なども使用することができますが、用途や開発環境に合わせて選ぶ必要があります。各コントローラのGPIOピン(汎用的な入出力を行うピン)や通信インターフェース(SPI、UARTなど)とドライバの入力端子を接続し、必要に応じてシールドケーブルやフィルタでノイズ対策を施します。

制御信号の調整方法

実アプリケーションでは、加減速制御(ランプ制御)、トルク調整(電流制御)、ステップ間ウェイト設定などを行い、脱調や振動を抑えながらスムーズな動作を実現します。コントローラのファームウェアやドライバの設定ツールで、パラメータを最適化して使います。

ステッピングモータ制御の応用例

ステッピングモータは精密位置決めを要するさまざまな装置に組み込まれています。ここではいくつかの活用シーンをご紹介します。

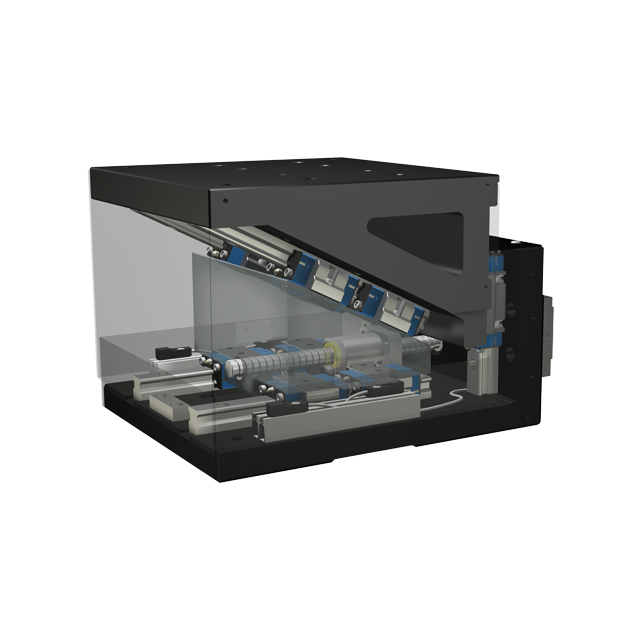

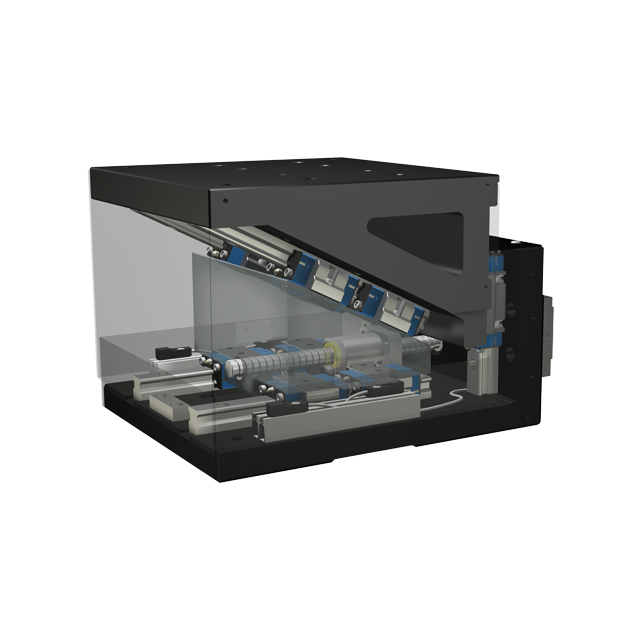

CNC工作機械(コンピュータ制御の工作機械)における利用

CNC工作機械では、テーブルやスピンドルのX・Y・Z軸にステッピングモータを用い、高精度な位置決めを実現します。加工条件に応じてマイクロステップ制御や加減速制御を組み合わせることで、切削品質の安定化と高速加工を両立します。

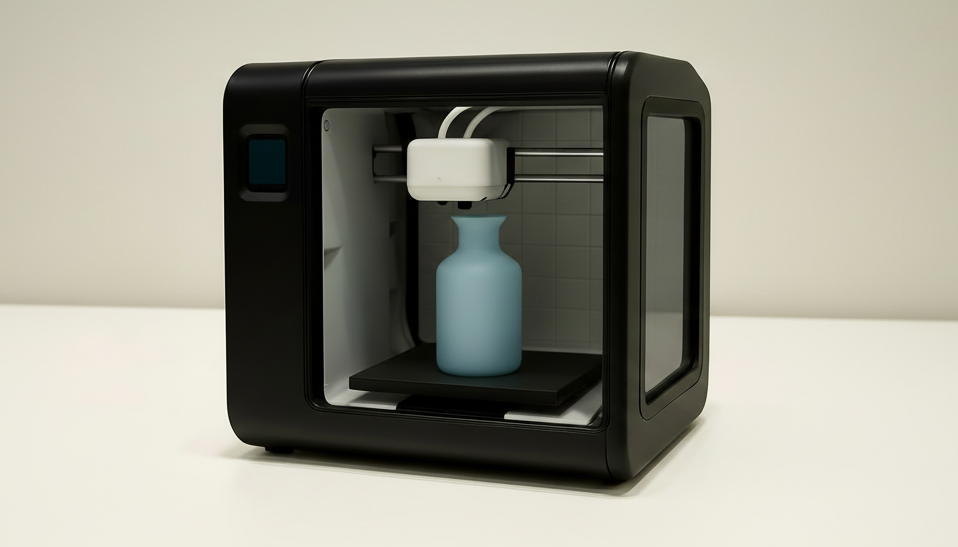

3Dプリンターでの活用

FDM(熱溶解積層法)方式の3Dプリンターでは、X軸・Y軸・Z軸の移動やフィラメント押出機の制御にステッピングモータを採用します。高分解能のマイクロステップ駆動により滑らかな造形が可能となり、振動を抑えることで積層痕を低減します。

ロボットアーム(小型・ホビー用途)の制御

小型ロボットやホビー用途のロボットで使用されるアームの各関節にはステッピングモータが使われる場合があります。多自由度な動作をオープンループで扱えるため、エンコーダを用いないシンプルな制御が可能です。

※ホビーや小型ロボットではエンコーダを用いないステッピングモータが使われる場合もありますが、大型の産業用ロボットではサーボモータが一般的です。

トラブルシューティングと保守

ステッピングモータは比較的堅牢ですが、長期使用や高負荷運転では配線の緩みや過熱、ノイズなどによる誤動作が発生することがあります。ここではよくある問題と対処法、日常のメンテナンス方法について解説します。

よくある問題と対処法

ステッピングモータを使用する上で、思わぬトラブルで作業が中断することがあります。ここでは、よくある問題と発生時の対処法をまとめます。

1.脱調(ステップロス・位置ずれ)

対処法:

- 加速・減速時間を長く取り、立ち上がり・減速を緩やかに設定

- 駆動電流を定格範囲内で適切に増減し、トルク不足を解消

- 必要に応じてモータ容量(サイズ)を上げる

2.異音・唸り音(停止時や低速域でのビビリ)

対処法:

- ドライバのチョッピング周波数や電流制御方式(定電流/定電圧)を見直す

- 電源・配線の接続不良を点検し、ノイズフィルタやシールドケーブルを導入

- モータ本体の軸受やコイル周りを清掃

3.振動・共振(中速~高速域での騒振動)

対処法:

- 負荷のアンバランスを解消(荷重の偏心を修正)

- 運転周波数を共振帯域から外すよう微調整

- 振動吸収材(制振ゴム、ダンパー)を挟んで共振を抑制

4.過熱

対処法:

- 駆動電流設定をデータシート範囲内で適正化

- ヒートシンクや冷却ファンを追加して放熱性を向上

- 配線長を短くし、ノイズ発生源を低減

5.電源電圧不足

対処法:

- 電源仕様の見直しとマージン確保

- バルク/デカップリングコンデンサの追加

- 配線抵抗・インピーダンスの低減

誤動作の原因と対策

ノイズや信号の乱れは誤動作やステップ抜けの原因になります。シールドケーブルやフェライトビーズの導入、コントローラとドライバ間のラインフィルタリングでノイズを低減し、安定した信号伝送を確保します。

メンテナンスのポイント

定期的に配線コネクタの緩みをチェックし、ドライバ冷却用ヒートシンクの埃を除去します。長時間連続運転時はモータ温度をモニタリングし、必要に応じて強制空冷を行いましょう。

また、過熱や摩耗を防ぐには、定格電流を守り、冷却対策を徹底することが大事です。さらに定期的にシャフト部やベアリングの動きを点検し、必要なら潤滑剤を補給して摩擦を抑えることで、長期的な安定稼働ができるようになります。

まとめ

本記事では、ステッピングモータの基本概念から駆動方式、ドライバ・コントローラ選定、各種応用例、トラブル対策までを一通り解説しました。ステッピングモータはオープンループ制御で高精度な位置決めが可能な一方、振動や脱調に注意が必要です。駆動方式や電流設定、信号線のノイズ対策を適切に行い、自分の用途に最適な構成を組むことで、初心者の方でも安心して活用できます。ぜひ本記事を参考に、ステッピングモータ制御の理解を深めていただけましたら幸いです。

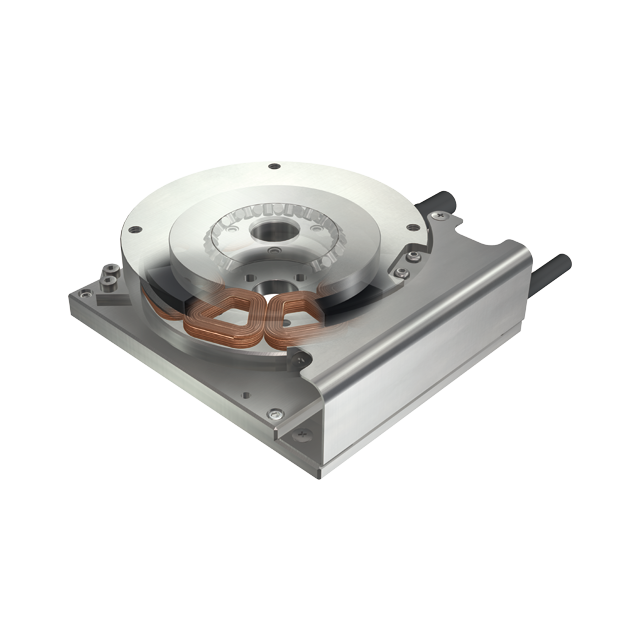

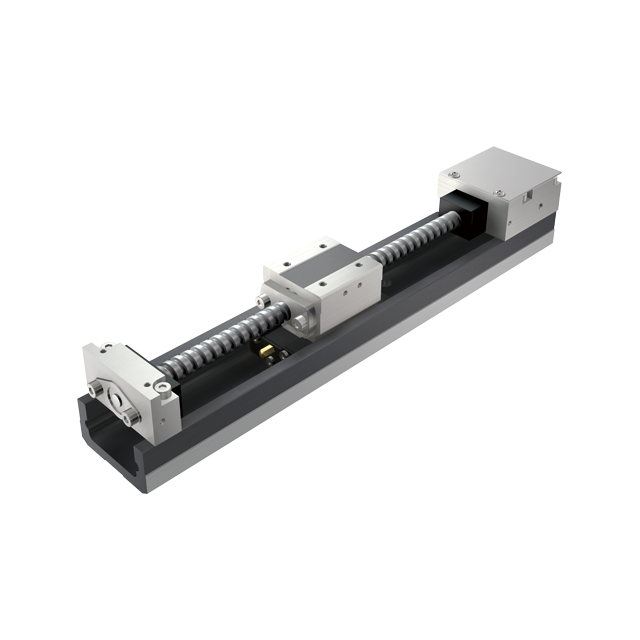

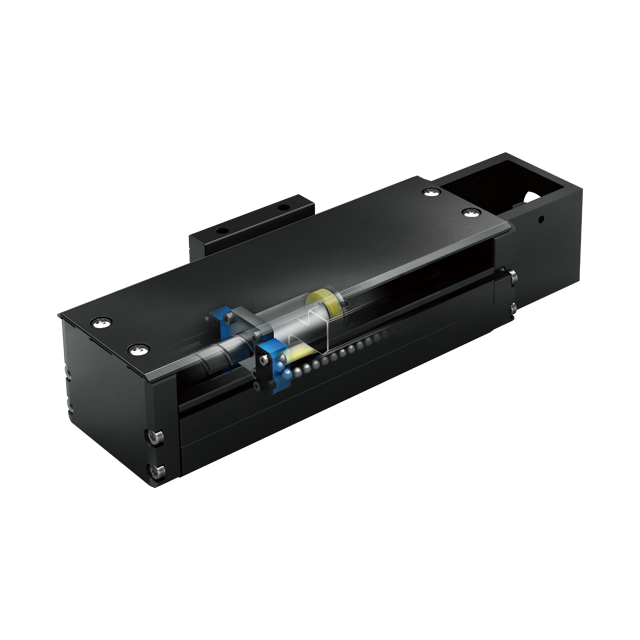

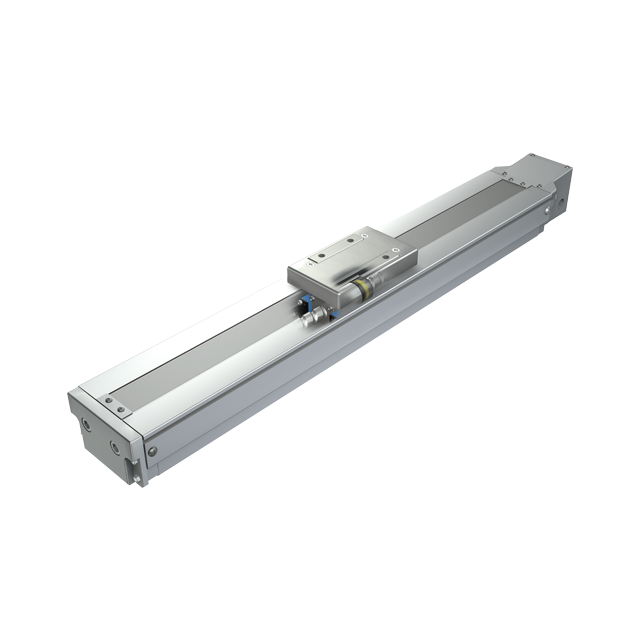

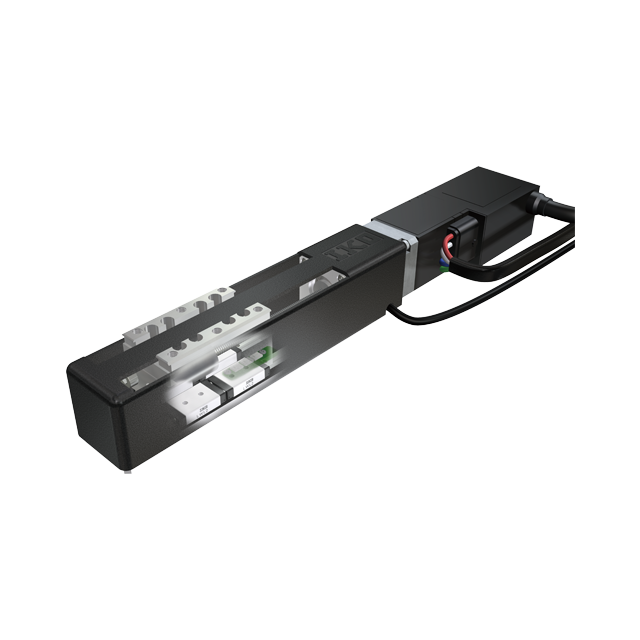

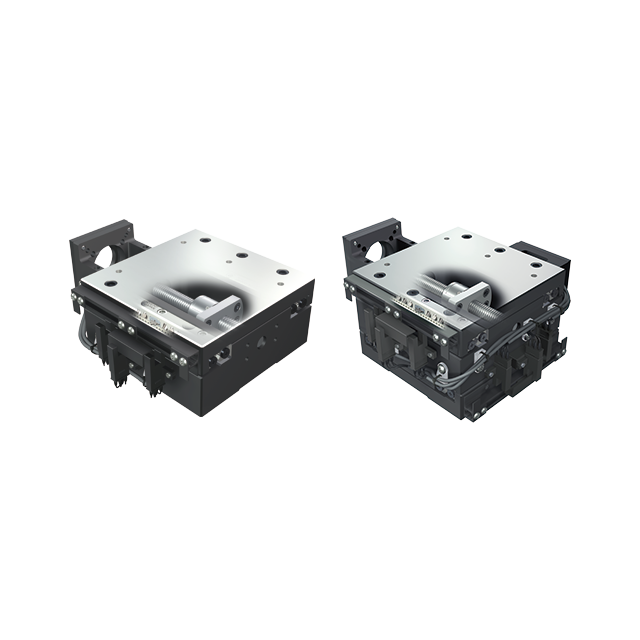

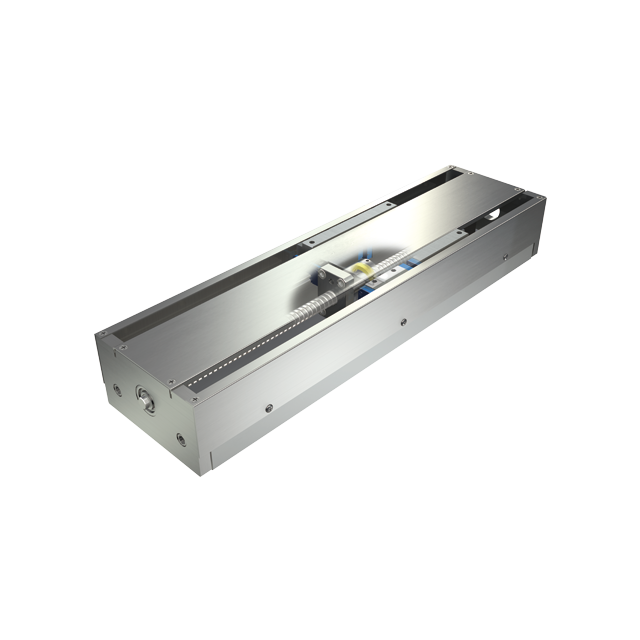

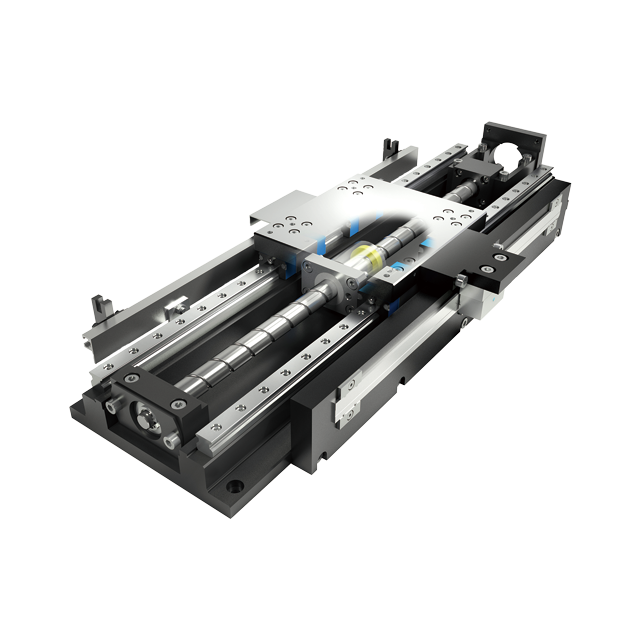

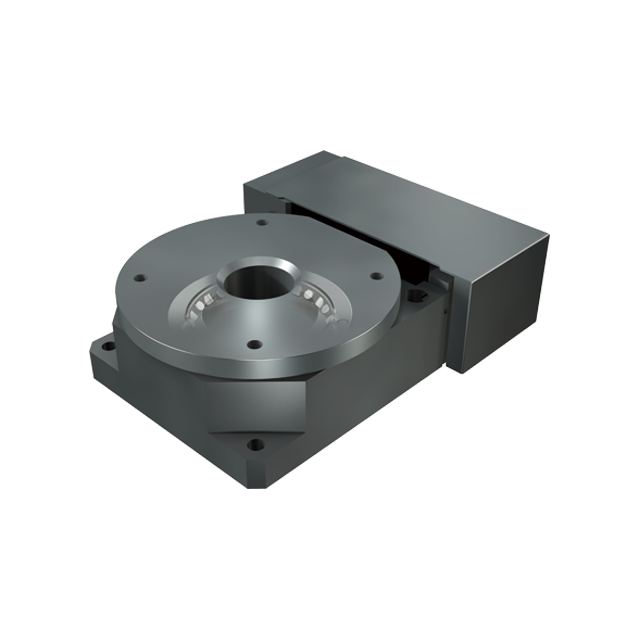

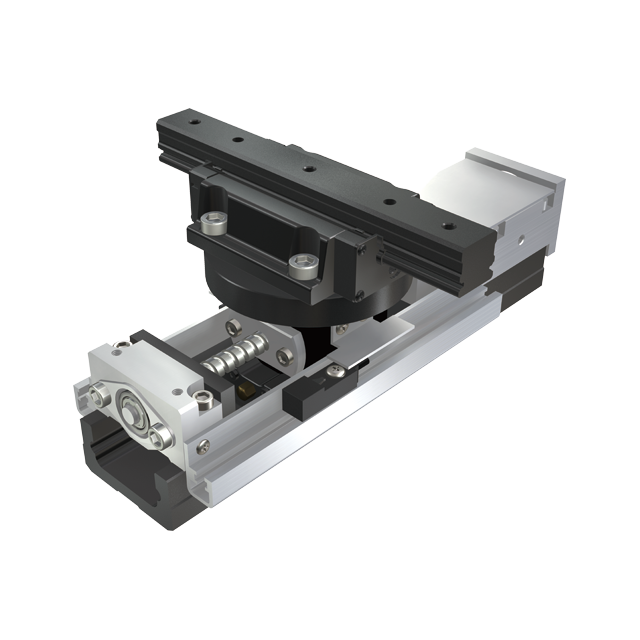

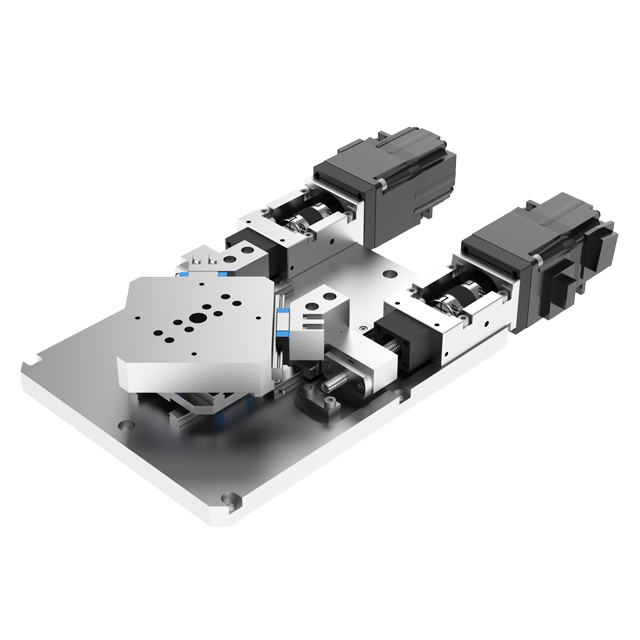

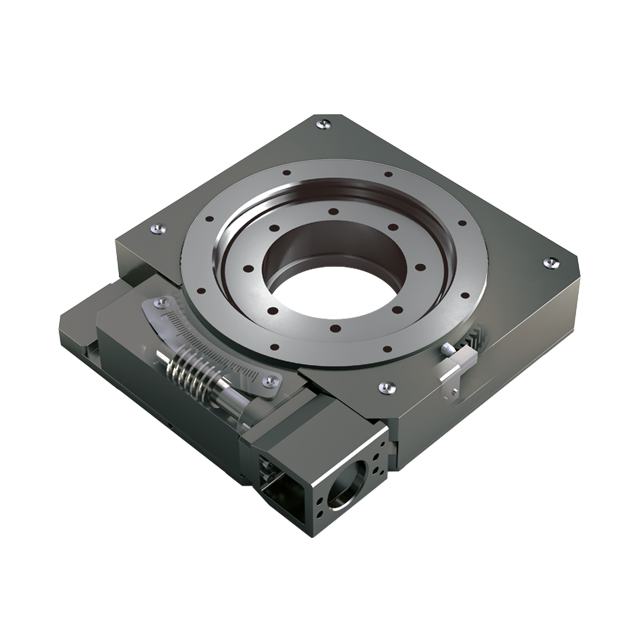

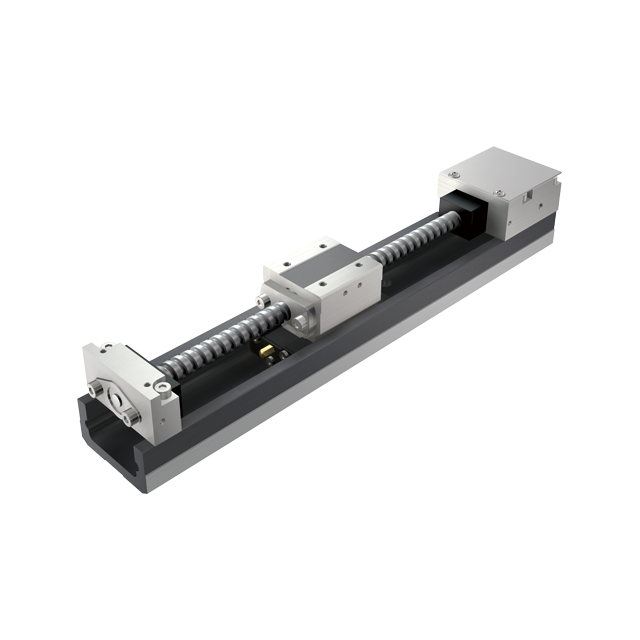

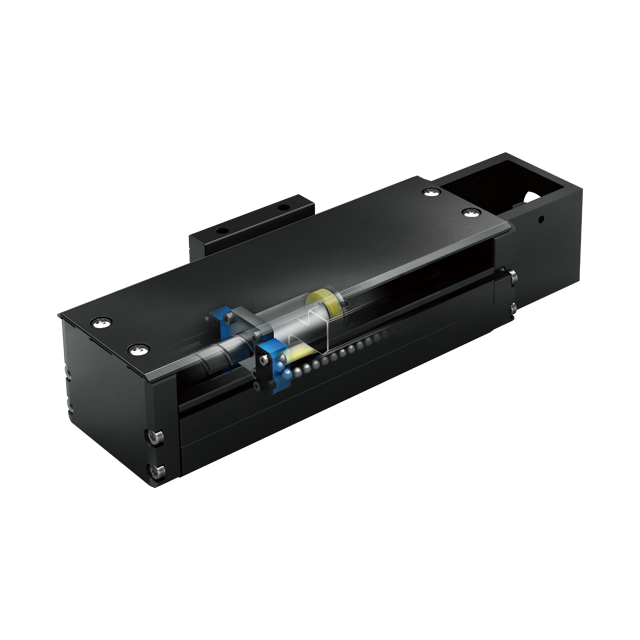

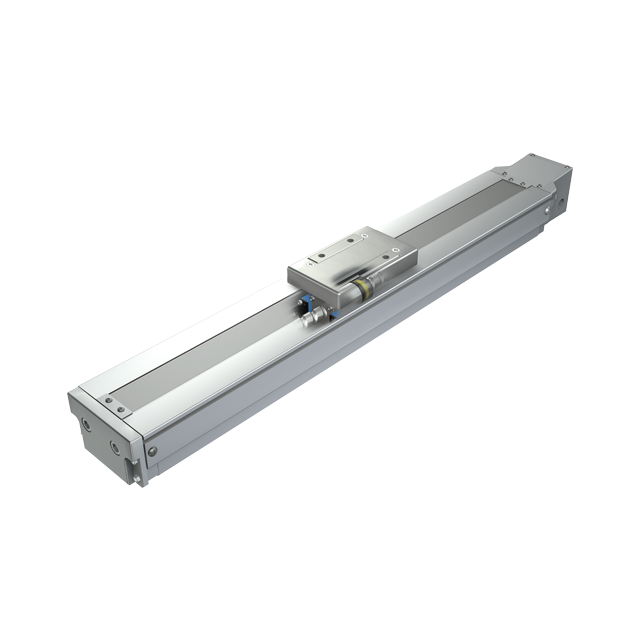

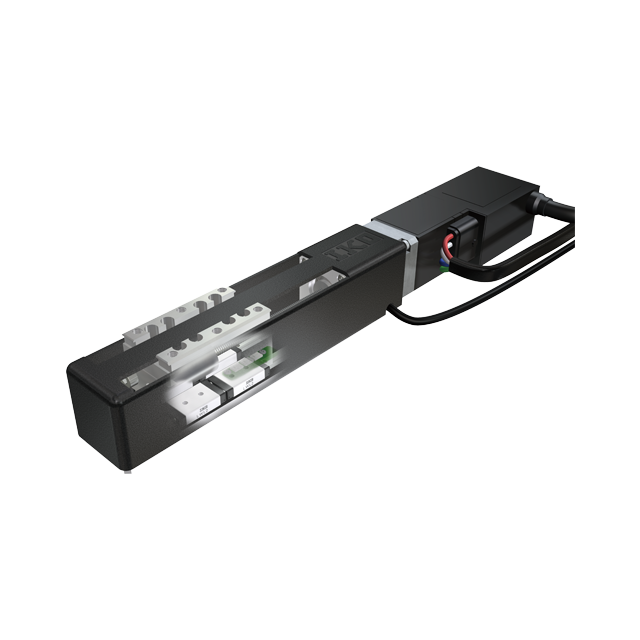

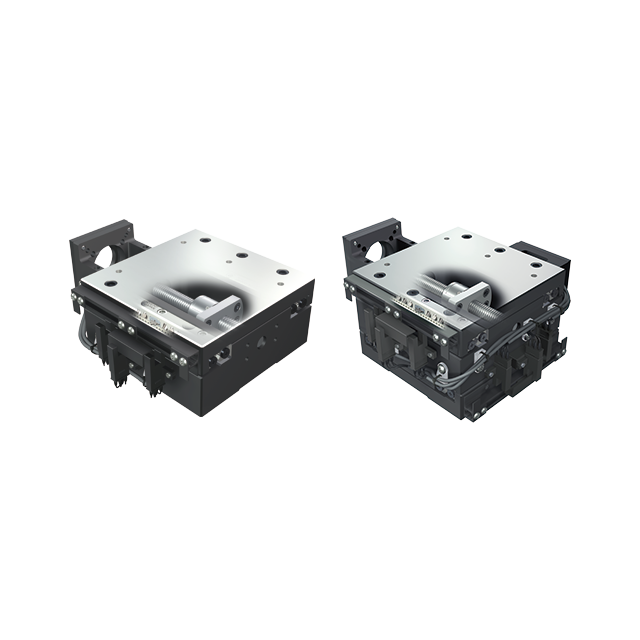

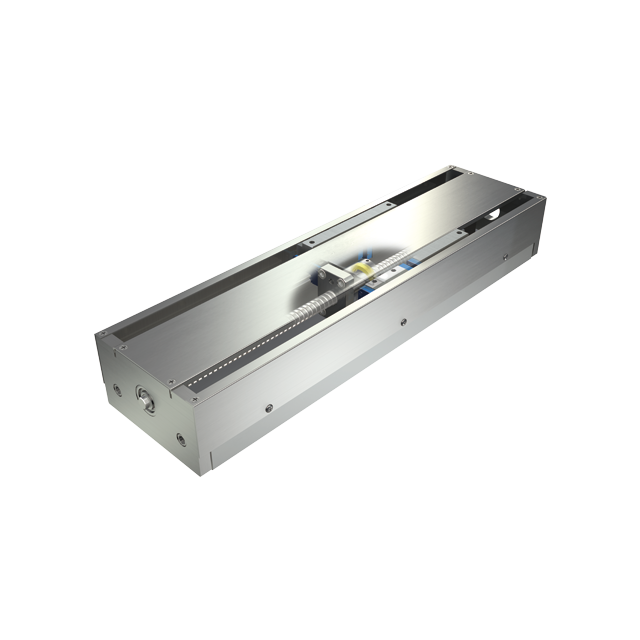

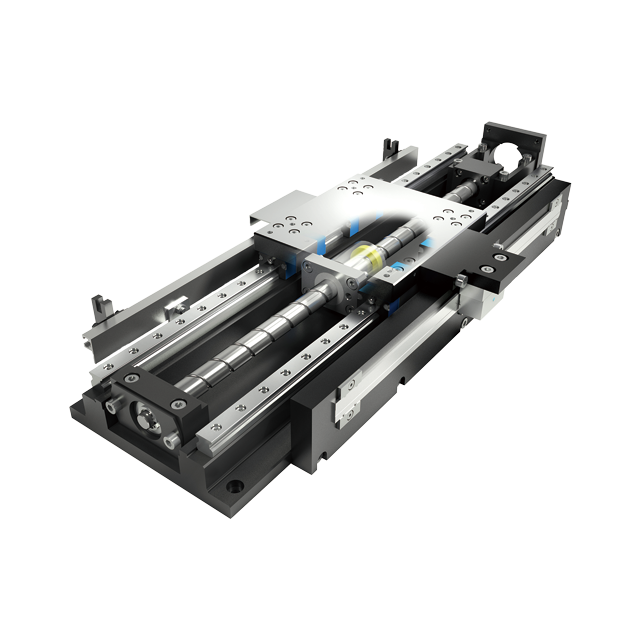

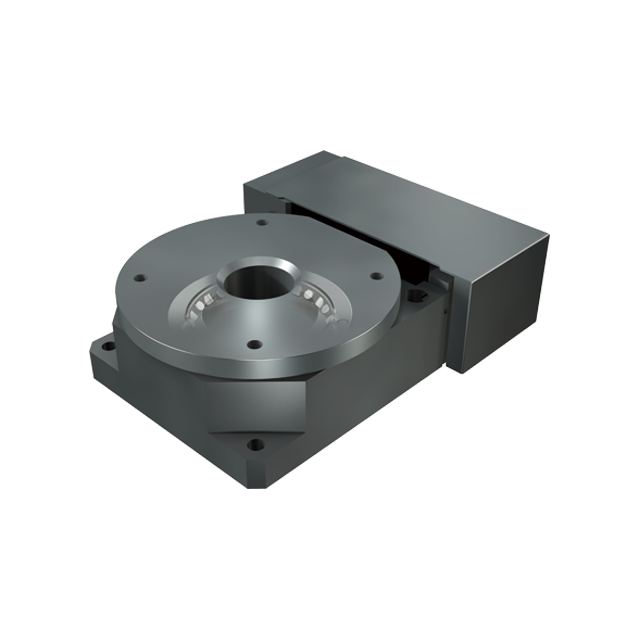

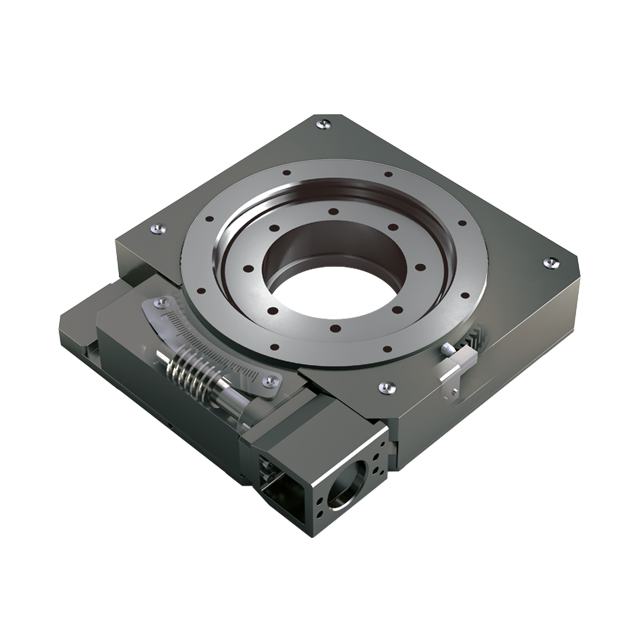

関連製品

IKOでは、取り扱うメカトロ製品にステッピングモータの取付が可能な製品のご用意があります。詳細につきましては弊社までお問い合わせください。