リニアモータの基本原理

リニアモータの基本原理について解説します。このセクションでは、リニアモータとはどのようなものか、その動作の仕組み(動作原理)、そしてリニアモータを導入する上で押さえておきたいメリットとデメリットについて分かりやすくまとめています。リニアモータの仕組みを理解するための第一歩としてご参照ください。

リニアモータとは

従来のモータは回転運動を出力し、これを直線運動へ変換するためにボールねじ、ラック&ピニオン、ベルト機構などが必要でした。一方、リニアモータは文字通り「直線(リニア)」の動きを直接発生させるモータです。回転を介さないため伝達損失がなく、高速性や高精度が求められる場面でその真価を発揮します。

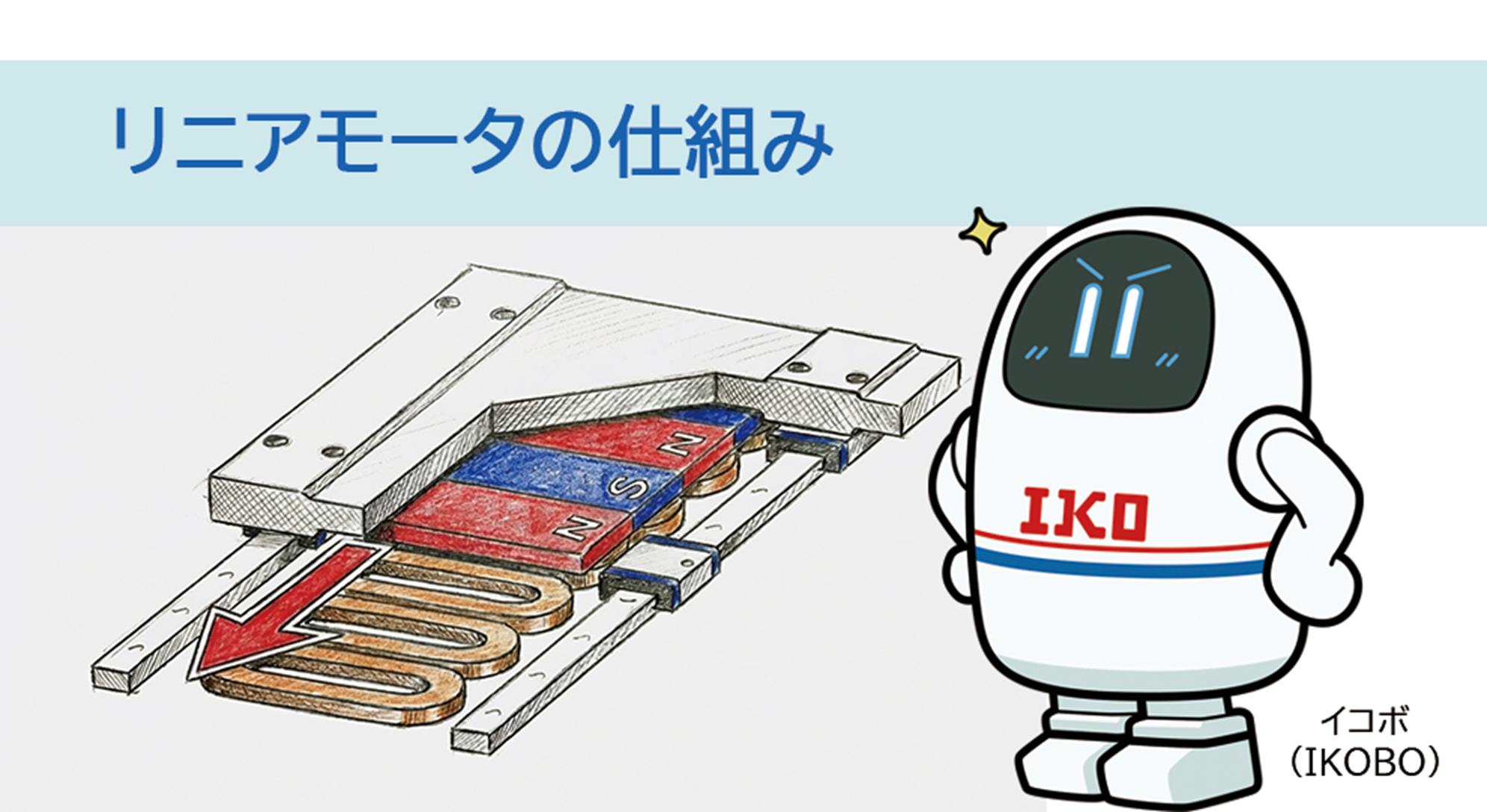

リニアモータの物理的な原理

リニアモータの駆動原理は、コイルに電流を流すと磁場が発生する現象をもとにしています。一般的なリニアモータは、固定子(ステータ)側、可動子(ムーバ)側に永久磁石及びコイルのいずれか一方ずつを組み合わせた構造を持ちます。コイルに電流を流すと磁場が発生、永久磁石との相互作用で直線的な推進力が生じます。このとき制御する電流波形により進行方向や速度、加速度も自在に制御可能です。

電磁気学とリニアモータの関係

リニアモータは電磁気学の応用例として代表的です。アンペールの法則、フレミングの左手の法則など、電磁力と磁束密度の関係を駆使しつつ、運動の法則、熱伝導の法則などの様々な物理法則をも考慮して設計されます。最近では有限要素法(FEM)を用いた磁場シミュレーションにより、機構全体での推力・損失・発熱特性を高精度に予測する設計手法が一般的となっています。

リニアモータのメリット・デメリット

【メリット】

- 直接駆動で伝達機構(ボールねじ等)が不要なため、バックラッシ(遊び)や摩耗がない

- リニアモータは回転運動を直線運動に変換する伝達機構を持たず、ワークに直接推力を与えるため、ギアやねじなどの伝達機構におけるバックラッシや摩耗による精度劣化は発生しません。

- µm単位からnm単位まで高精度・高分解能位置決めが得意

- 様々な制御方法やリニアエンコーダとの組み合わせにより、µm単位からnm単位までの微細な位置決めが可能です。このため、半導体製造装置や精密測定機器などでも広く採用されています。

- 高速応答・加減速性能に優れる

- 機械的な伝達機構を省いているため、従来の回転機構では到達できなかった高い移動速度や加減速が実現できます。これにより生産性の向上やサイクルタイムの短縮が期待できます。

- メンテナンス性向上

- リニアモータは摩耗する部品が極めて少ないためメンテナンスの頻度が低く、長期間安定して稼働させることができます。

【デメリット】

- 構造がシンプルな反面、制御設計や駆動回路が高度

- システム自体はシンプルでも、正確な動作や応答性を実現するためには高精度なセンサや高度な制御技術が求められます。設定や調整には専門知識が必要になることも多いです。

- 初期投資額が高い

- リニアモータは高性能な永久磁石や高度な駆動回路を必要とするため、導入時のコストが従来のボールねじ駆動などに比べて高くなる傾向があります。

- 漏れ磁場や高周波ノイズの対策が必要

- 強力な磁石を使っていることから周囲への磁場漏れが発生する場合があり、それによる影響や、高速駆動時のノイズ対策が必要です。設置環境や隣接機器への配慮が求められます。

- 高推力が必要な場合、発熱や磁石費用が増大

- 大きな推力や高速運転を要求される用途では、電流によるコイルの発熱や磁石自体のコストが大きくなります。冷却システムの設計やコスト計算が重要になります。

リニアモータの構造

リニアモータがどのような部品で構成されているか、種類や特性にはどんな違いがあるのかを掘り下げます。また、リニアモータが高精度な直線運動を生み出すために欠かせないリニアガイド(直動案内機器)や、精密な制御を可能にする制御システムについても詳しくご紹介します。モータの構造や部品を知りたい方に最適な内容です。

リニアモータの種類とそれぞれの特性

リニアモータは、その構造や原理の違いによっていくつかのタイプに分類されます。代表的なものとして、リニア同期モータ(LSM)、リニア誘導モータ(LIM)、リニアステッピングモータ(LPM)があります。また、設置環境や用途によってはスラスト型やプッシュ型、U字型、チューブ型などさまざまなバリエーションが存在します。

リニアモータの種類とそれぞれの特性

リニアモータは、その構造や原理の違いによっていくつかのタイプに分類されます。代表的なものとして、リニア同期モータ(LSM)、リニア誘導モータ(LIM)、リニアステッピングモータ(LPM)があります。また、設置環境や用途によってはスラスト型やプッシュ型、U字型、チューブ型などさまざまなバリエーションが存在します。

- リニア同期モータ(LSM)

○リニア同期モータは、固定子側、可動子側に永久磁石及び巻線のいずれか一方ずつを組み合わせた構造が特徴です。これにより高い推力と応答性を実現できるため、精密な制御が求められる用途や高速搬送ラインなどで多く使用されています。

- リニア誘導モータ(LIM)

○リニア誘導モータは、固定子にコイル、可動子(または二次側)にアルミ板などの簡素なリアクションプレート(導電体)を用いるタイプです。シンプルな構造でコストも抑えやすい反面、大電流時の発熱に注意が必要です。大型搬送装置やリニアモータカーに使用されることが多いです。

- リニアステッピングモータ(LPM)

○リニアステッピングモータはオープンループ制御も可能で、システム構成がシンプルで、特に中小型の自動機や小型機器の直線駆動部分に利用されます。細かな動きや段階的な制御を得意としています。

- スラスト型・プッシュ型・U字型・チューブ型など

○さらに、設置スペースや駆動方向、冷却のしやすさなど用途に応じて、さまざまな形状や取り付け方式が考えられています。スラスト型やU字型などは、特定の設置条件や要求仕様に合わせて選ばれることが多いです。

このように、リニアモータは用途や目的に応じて最適な種類や形状が選定できる点が大きな特長となっています。

固定子と可動子の詳細

リニアモータの基本的な構成要素であるステータ(固定子)とムーバ(可動子)は、それぞれ役割や構造が異なります。

- ステータ(固定子):固定子にコイル群を構成する場合、電流によって磁界を発生する「マグネットトラック」として機能します。安定した駆動や高精度な位置決めを得るためには、このステータ部分の設計や配置が非常に重要です。

- ムーバ(可動子):可動子はリアクションプレート(導電体)や永久磁石を構成する場合、ステータで発生した磁界との相互作用によって推進力を直接受け、ワークやステージなどを精密に直線移動させる役割を担います。

また、リニアモータの性能を決定づける要素として、磁気回路の均一性や磁束密度の設計、さらにはコイルの効率的な冷却構造が挙げられます。これらの設計が、最終的な推力特性や高精度化、省エネ運転に大きく影響します。つまり、固定子と可動子の最適な設計と組み合わせがリニアモータの性能を左右するのです。

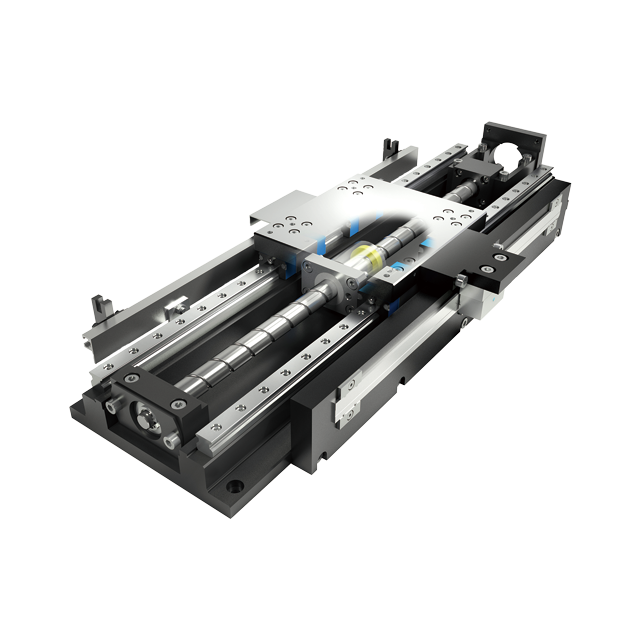

リニアガイド(直動案内機器)とその役割

リニアモータだけでは精密な直線運動は維持できません。外乱や自重によるたわみを防ぐためにも、リニアガイドが不可欠です。剛性・動摩擦・精度・静音性・寿命を考慮し、使用環境・荷重条件に応じたリニアガイド構成を選定する必要があります。

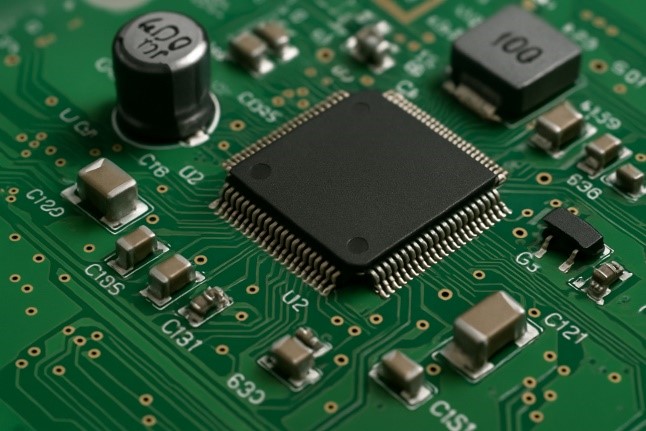

リニアモータの制御システム

近年は、位置決め制御にサーボコントローラやフィードバックセンサ(リニアエンコーダ)を組み合わせることで、nm単位の位置決め精度や極低振動運転も可能になっています。電流ベクトル制御や同期トルク補償など、制御アルゴリズムの最適化も高精度化の鍵となります。

リニアモータの応用例

リニアモータは様々な分野で活躍しています。このセクションでは、リニアモータの用途や応用例を中心に、輸送システム、医療、ロボット、産業機器、そしてリニアモータを使ったアクチュエータ製品の事例について具体的に解説します。リニアモータがどのように現場で使われているのかをイメージしやすいように紹介します。

輸送システムとリニアモータ

リニアモータは生産ラインの高速・高タクト搬送やシステムインテグレーションに不可欠です。半導体ウエハ搬送装置、液晶ガラス搬送、さらに航空や鉄道におけるリニアモータカー(磁気浮上式鉄道)なども代表的事例となります。

医療機器における利用

近年は医療現場でもリニアモータの採用が増加傾向にあります。薬品分注装置、精度が不可欠な臨床検査装置、高精度サンプラ、場合によっては手術用ロボットのXYZ軸移動にも応用が進展しています。

ロボティクスとリニアモータの関係性

ロボット業界では、小型~大型のサーボ軸やリニアアクチュエータとしての活用が進み、特に協働ロボットや多関節ロボットの直線駆動部、ピッキング装置、AGV(無人搬送車)の昇降リフトなど、その適用範囲は拡大しています。

産業分野でのリニアモータ使用事例

- 半導体・電子部品製造装置(ダイボンダ、実装機)

半導体や電子部品を製造する現場では、パーツの集積や接合、組み立て工程などで極めて高い位置決め精度や繰返し位置決め精度が要求されます。リニアモータは、ダイボンダやチップ実装機の超高精度かつ高速なピック&プレース動作に活用されており、生産効率や歩留まりの向上に欠かせない存在となっています。

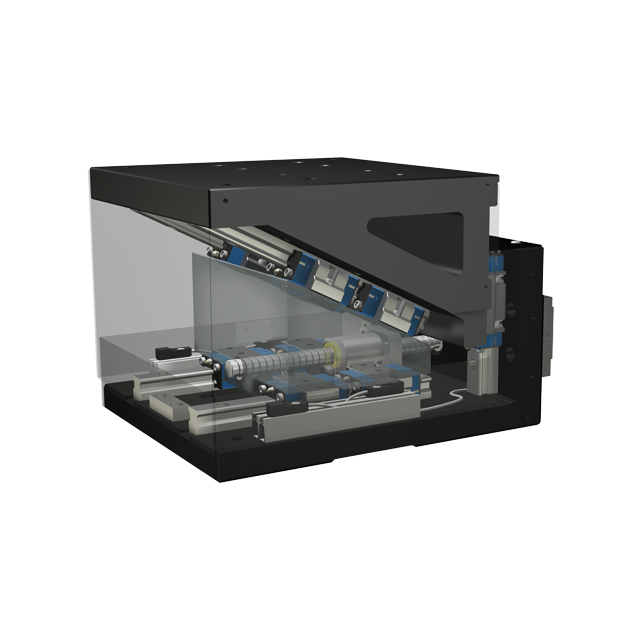

- CNCマシニングセンタ・レーザ加工機(高精度位置決め)

CNCマシニングセンタや各種レーザ加工機では、ツールや加工対象物の正確な位置決めと高速移動が求められます。リニアモータを搭載することで、これまで実現困難だった高精度の加工や穴あけ・切断プロセスを短時間で繰り返し実行することが可能となり、製造現場の生産性と品質向上に大きく貢献しています。

- 液晶・有機EL基板搬送

大型の液晶パネルや有機EL基板など、繊細な部材の搬送にもリニアモータが活用されています。非接触搬送やクリーンルームでの微細な制御が求められる場合でも、リニアモータによる直線移動は振動や粉じんの発生が少なく、良好な清浄度と高効率な生産ラインの構築を実現します。

- 精密検査装置、ラボオートメーション、物流ソータ等

検査装置や自動分析装置、ラボオートメーション分野においても、試料の高速搬送や高精度な位置決めが重要です。さらに、物流現場のソータ(自動仕分け装置)でもリニアモータによるスムーズな搬送と分岐制御が導入されており、ライン全体の省力化と効率化に役立っています。

リニアモータ駆動アクチュエータ

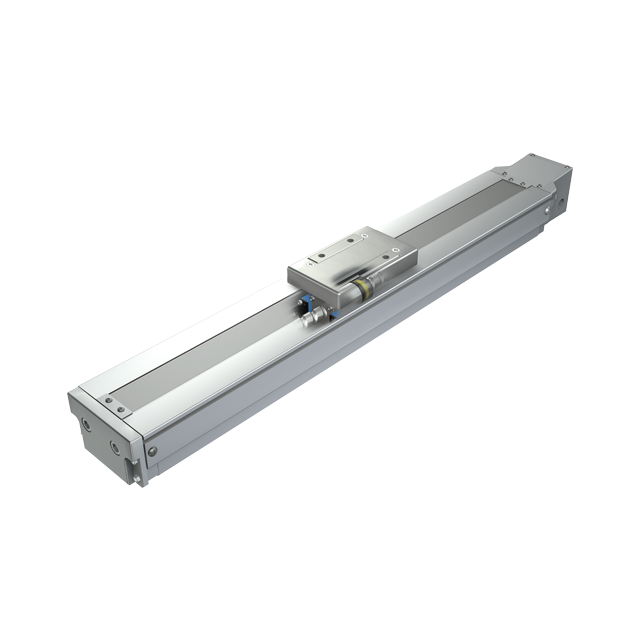

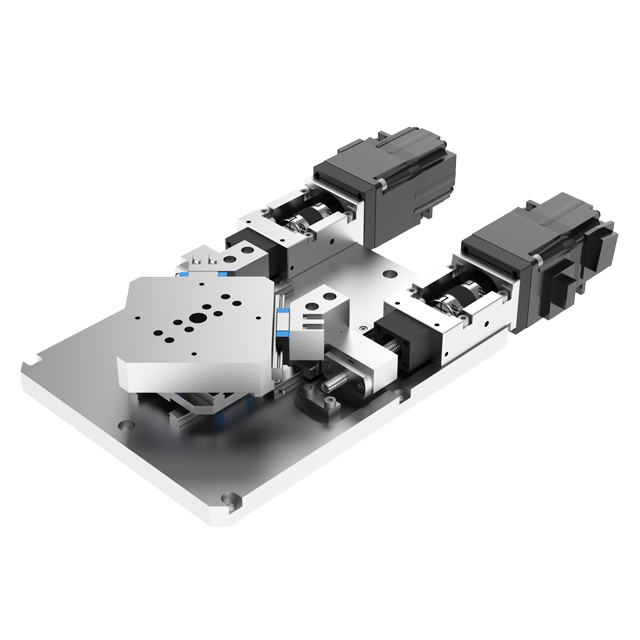

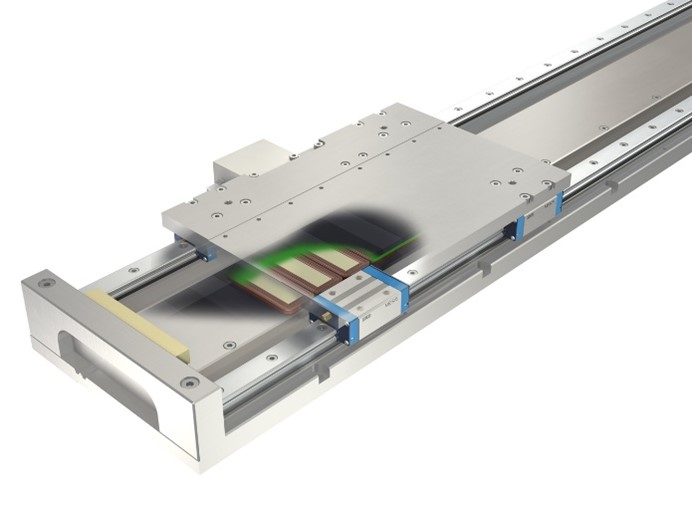

近年は統合型電動リニアアクチュエータという選択肢も普及しています。機械設計者がモジュール形状のままユニットとして組み込むことができるため、省スペースかつ設計効率を大きく向上させます。例えばIKOのリニアモータテーブルなどは「リニアモータとリニアガイド、位置決めセンサ」をワンパッケージ化しています。これにより繰返し位置決め精度±1µm以下の高精度な位置決めや、高加減速・高応答な動作を実現しています。

リニアモータ駆動とボールねじ駆動の比較

リニアモータと一般的なボールねじ駆動には、どのような違いがあるのでしょうか? ここではエネルギー効率や速度・精度、メンテナンス性、両者の長所や短所、そして実際の製品例としてIKOのリニアモータテーブルについて解説します。他の駆動方式と比較しながら、リニアモータの優位性や選定ポイントにも触れていきます。

エネルギー効率の比較

リニアモータはボールねじなどの伝達機構を必要としないため摩擦損失が極めて小さく、無負荷時でも変換効率が80〜90%と高水準に保たれるという特長があります。対してボールねじ駆動は、機械的損失や逆回転衝撃を伴うことが多く、変換効率が低くなりがちです。そのため、高頻度運転や高速稼働時は特にリニアモータの優位性がより顕著になります。

速度および精度の違い

繰返し位置決め精度や追従性でもリニアモータは圧倒的なポテンシャルを有します。

- リニアモータ:速度数m/s〜10m/s超、加速度数10m/s2超、分解能nm単位

- ボールねじ:速度一般的には2m/s以下、加速度数100mm/s2、分解能µm単位

メンテナンスと耐久性

リニアモータは機械的接触部がガイド部分のみとなり、給脂や調整の手間が最小限です。ボールねじ駆動では、潤滑油管理や摩耗に伴うメンテナンスが欠かせません。稼働時間が長い産業用途において、リニアモータはメンテナンス時間の最小化にも寄与しています。

それぞれの長所・短所比較

| 項目 | リニアモータ | ボールねじ駆動 |

|---|---|---|

| 精度・速度 | 圧倒的に優れる | 一般産業用では十分 |

| 保守性 | 優れる(摩耗部品無し) | 潤滑・摩耗交換が必要 |

| 初期コスト | 高価 | 比較的安価 |

| 適用範囲 | 精密・高速要件、クリーン環境 | 汎用機械、比較的低中速 |

静的な負荷(保持力など)やコスト要求が高い大規模一般機械にはボールねじ駆動が有効なケースもあります。

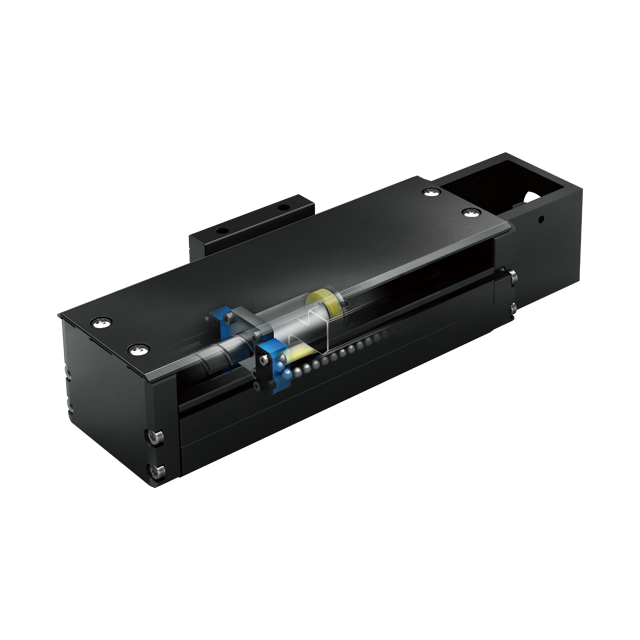

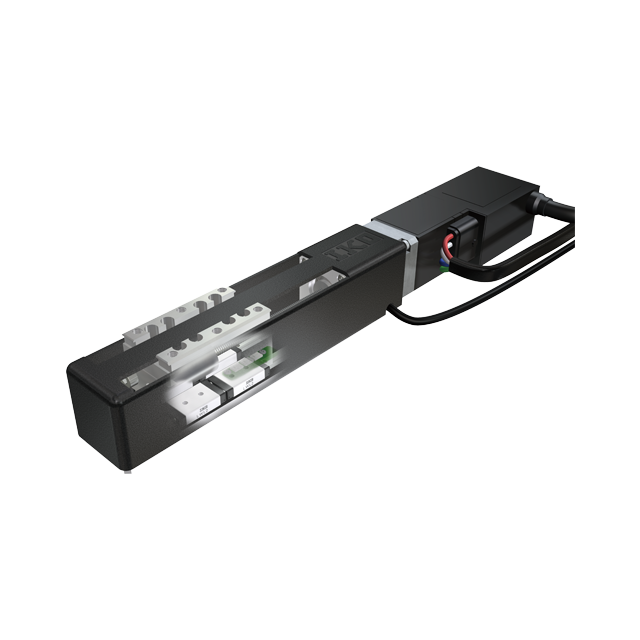

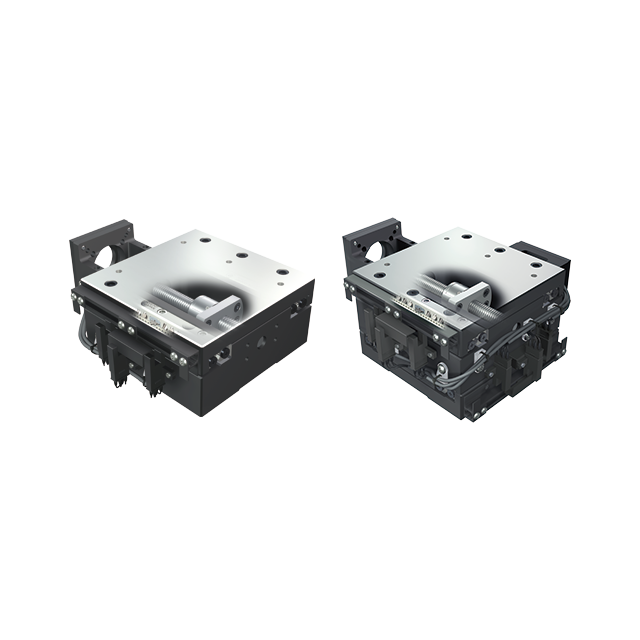

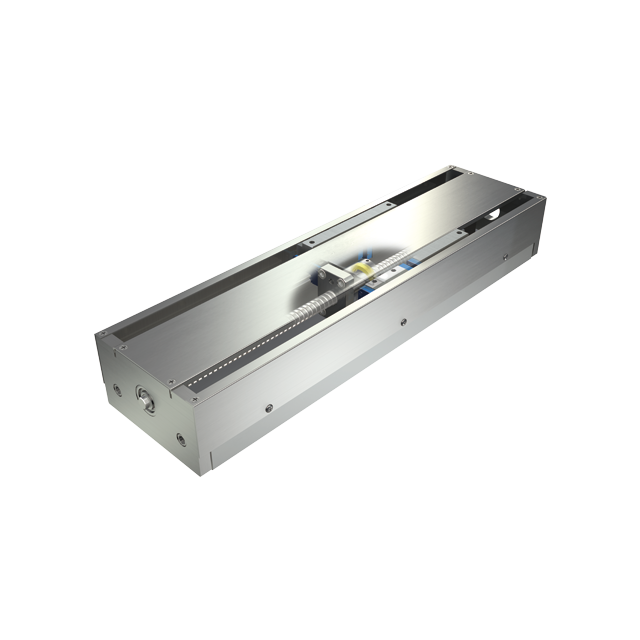

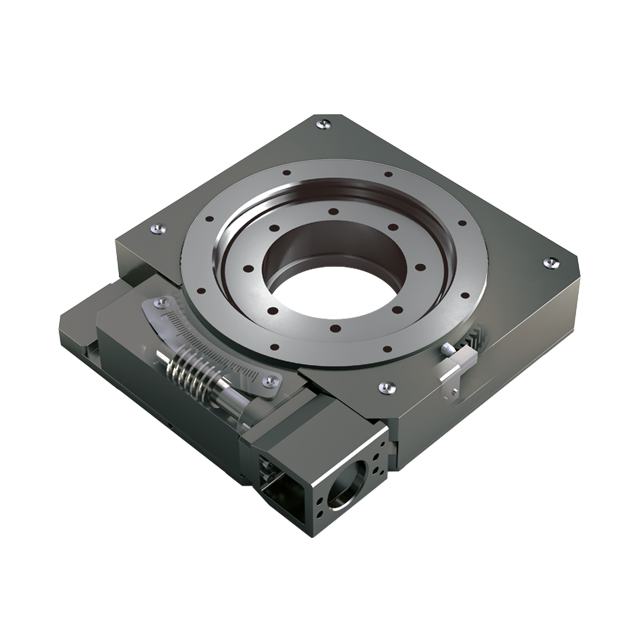

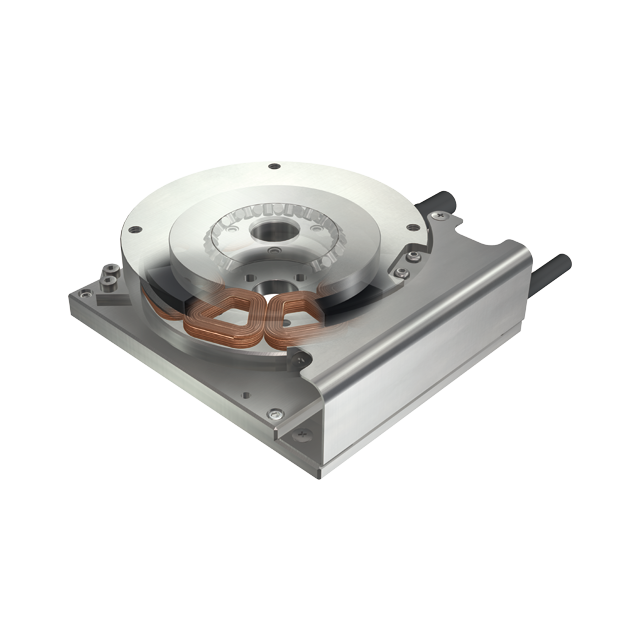

IKOのリニアモータテーブル

IKOでは、リニアモータとリニアガイドを一体化し、高精度リニアエンコーダを組み合わせたリニアモータテーブルを展開しています。なかでも「ナノリニアNTシリーズ」と「リニアモータテーブルLTシリーズ」は、用途に応じて最適な選択肢となります。

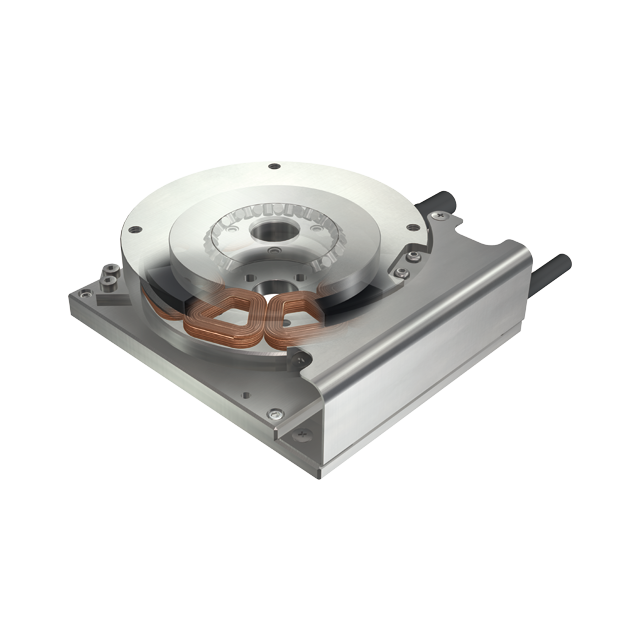

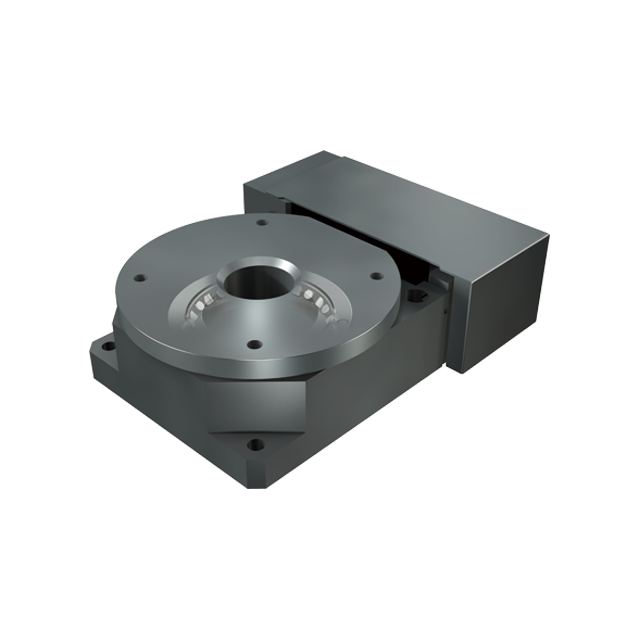

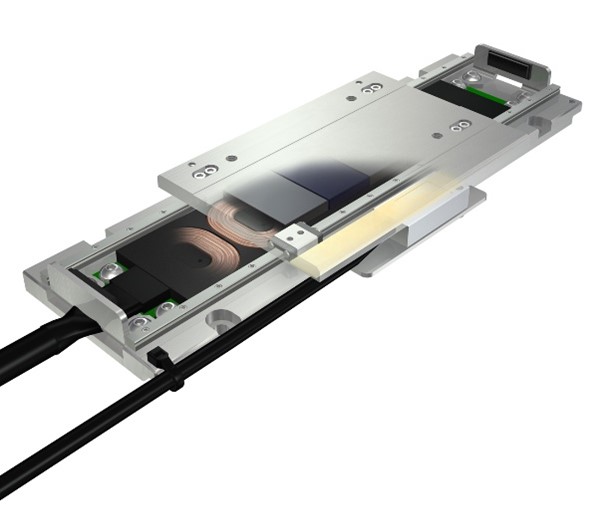

ナノリニア®NTシリーズ

ナノリニアNTシリーズは、極めて断面高さの低い可動子に永久磁石を配置したLSM方式のリニアモータテーブルです。可動子案内部にはIKOリニアガイドを採用し、リニアモータと高分解能リニアエンコーダの組合せにより高精度な位置決めを実現します。スタンダードタイプのNT…Vはコンパクト化を徹底的に追求し、シリーズ最小サイズのNT30V8は、断面高さがわずか8mm、テーブル幅30mm、全長56mmを実現。テーブルを積層しても占有スペースを小さく抑えられ、位置決め機構のさらなる小型化に貢献します。最も高精度なNT…Hは位置決め精度1μm以下、繰返し位置決め精度が±0.1μmで、より高い精度が求められる半導体や精密計測、検査装置などに最適です。また、クリーンルーム対応、コンパクト設計、省配線化にも対応しており、幅広いカスタマイズも可能です。

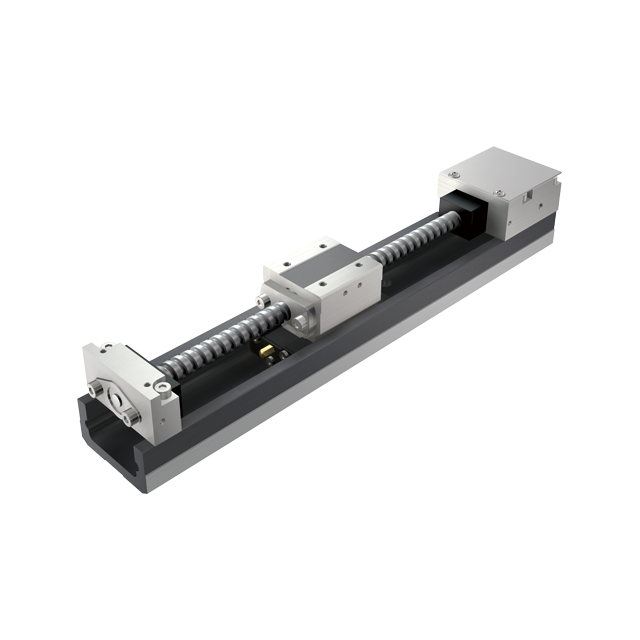

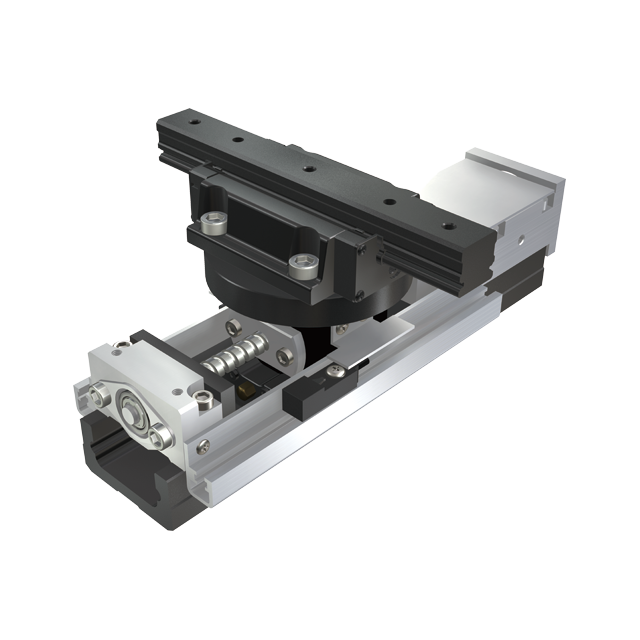

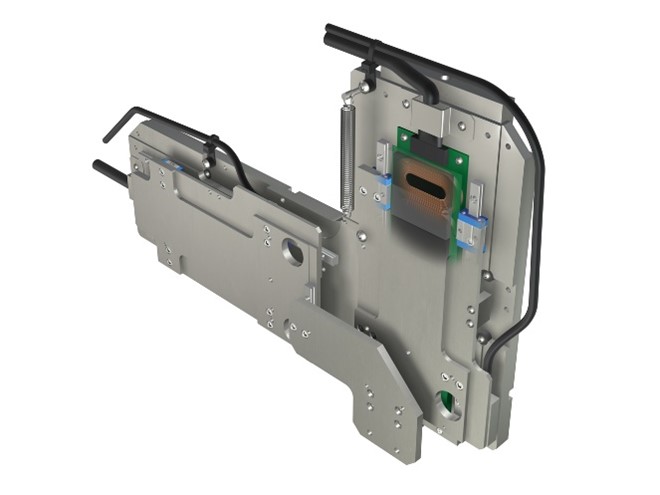

リニアモータテーブルLTシリーズ

リニアモータテーブルLTシリーズは、可動子にコイルを配置したLSM方式のリニアモータテーブルです。最高速度3,000mm/sの高速搬送が可能なタイプもあり、大量生産ラインや高速自動化装置など、スピードと高精度を両立したい用途に適しています。剛性・耐久性にも優れており、さまざまな産業分野で活用されています。特に同シリーズのLT…Hは、コンパクト性はそのままで、シリーズ最大の推力を出力します。そのため、重量物の精密な位置決めに最適です。

このようにIKOのリニアモータテーブルは、用途やニーズに応じたシリーズ展開と豊富なカスタマイズで、多様な現場の自動化・高精度化を支援します。

今後のリニアモータ技術の展望

ここではリニアモータ技術の今後についてご紹介します。最新の研究開発動向から市場の成長予測、そしてリニアモータ駆動アクチュエータの将来像まで、テクノロジーの発展が生み出す新たな可能性について解説します。

技術開発の最前線

- 磁石材料(ネオジム磁石)の高性能化・軽量化

リニアモータの性能向上には、強力な磁石材料の開発が不可欠です。近年ではネオジム磁石の高性能化・軽量化が急速に進み、モータサイズの小型化や、さらなる高推力・高効率運転を可能にしています。

- 高密度コイル・コイル冷却技術による小型・高出力化

モータの小型化及び高出力化を両立するため、高密度コイル技術や、効率的なコイル冷却技術が開発されています。この進歩により、より狭いスペースで強い推力を得ることができ、発熱による性能低下も抑制できるようになりました。

- 制御アルゴリズムのAI最適化

リニアモータの駆動制御にAI技術を導入し、運転状況や負荷状態に応じてリアルタイムで最適なアルゴリズムへ自動調整する研究が進んでいます。これにより、運転効率や応答性が格段に向上し、故障予測や予知保全も高度に行えるようになりつつあります。

- 筒型・曲線型システム、リニア搬送システムの多自由度展開(自律分散搬送など)

直線型だけでなく、筒型(チューブタイプ)や曲線型リニアモータの開発も進んでおり、搬送ラインの自由度が大きく広がっています。自律分散型のリニア搬送システム(例:インテリジェント搬送カート)なども登場し、工場の物流自動化やフレキシブル生産体制にも大きく貢献しています。

市場動向と将来の成長予測

産業オートメーション分野での要求増大、半導体・医療・ロボティクス領域での採用比率向上により、リニアモータ市場は今後も拡大が見込まれます。カスタム対応・サービス化も進み、中小企業にとってもリニアモータ導入にかかわる障壁は年々低くなっています。

リニアモータ駆動アクチュエータの展望

今後は一体型リニアモータ駆動アクチュエータの高性能化・ラインナップ拡充が進む見通しです。従来のボールねじ駆動では困難だった「より高精度・高速・メンテナンスフリー」なアクチュエータの普及が、設計者の選択肢を飛躍的に広げます。

特に精密計測・医療・バイオ、自動組立・分析装置など、従来のボトルネックを打破するテクノロジーとして、リニアモータ技術の重要性は一段と高まります。

まとめ

リニアモータは、その仕組み・構造・制御手法・応用範囲のいずれにおいても、ものづくりの現場に革新をもたらすことが期待されます。位置決め精度・生産性・信頼性の面で大きな差別化要素となり、機械設計者にとって今後ますます不可欠な知識となる。

リニアモータ、そしてIKOのリニアモータテーブルのような高精度な製品の活用によって、設計現場の課題解決に直結する提案が行える、その一歩として、まずはリニアモータの基礎・仕組みを正しく理解していただければ幸いです。

関連製品

IKOでは、取り扱うメカトロ製品にステッピングモータの取付が可能な製品のご用意があります。詳細につきましては弊社までお問い合わせください。