ロータリーアクチュエータとは

「ロータリーアクチュエータ」は入力したエネルギーを回転運動に変換する装置です。直線運動を生み出すリニアアクチュエータに対し、角度範囲での位置決めや連続回転を目的とします。産業機械や搬送装置、ロボットなどで回転運動の自動化・省力化に利用されます。以下ではその特長や仕組みを解説します。

ロータリーアクチュエータの特長

ロータリーアクチュエータは、ワークの反転やインデックステーブルなど回転運動を必要とする用途を高精度かつ容易に自動化できる点が特徴です。動作角度は設定や制御がしやすく、90度・180度・270度の固定角度だけでなく任意角度での連続回転も可能です。さらに、省スペース化や滑らかな動作、高精度位置決め、設計の簡素化などが生産現場で高く評価されています。

ロータリーアクチュエータの基本的な構造・原理

ロータリーアクチュエータは、入力したエネルギーをシャフトやテーブルの回転運動に変換する装置です。動力源には「電動タイプ」「油圧タイプ」「空圧タイプ」などがあり、さらに駆動方式として「直結(ダイレクトドライブ)方式」「間接駆動方式」に分類されます。以下では、まず代表的な動力源として「電動タイプ」と「油圧タイプ」に絞って、それぞれの仕組みやメリットについて説明します。

【動力源】

電動タイプのロータリーアクチュエータは、電気エネルギーを回転運動に変換して動作します。サーボモータ搭載モデルでは、サーボ制御によって、指定された角度への高精度な位置決めや速度制御が可能です。電動タイプは、プログラム可能な多点位置決めや、自動運転ラインでの柔軟な運用に適しています。

特長としては、制御のしやすさ、低騒音、メンテナンス性の高さ、省スペース設計のしやすさなどが挙げられます。さらに、動作パターンや応答性も高く、の需要が急増しています。

油圧タイプのロータリーアクチュエータは、油圧シリンダで生み出された力を回転運動に変換する構造を持ちます。産業用ロボットや大型製造装置のアーム、搬送用ターンテーブルなど、特に大きな力や高い耐久性が求められる現場で多く利用されています。

油圧タイプは、高出力トルクや耐荷重性、回転動作の安定性が特徴です。一方で、オイルの取り扱いや定期的なメンテナンス、油圧ユニット本体の設置スペースが必要な点には留意が必要です。

【駆動方式】

直結(ダイレクトドライブ)方式は、モータの回転をギアやベルトなどの伝達機構を介さずに、直接伝える駆動方式です。中間機構が存在しないため、摩擦損失やバックラッシ(機構上の遊び)がなく、高効率かつ高精度な位置決めが可能です。特に、半導体製造装置や精密加工機、産業用ロボットなど、微細な制御や静音性が求められる用途に適しています。主な特長として、応答性の高さ、低振動・低騒音、長寿命が挙げられる一方、モータの大型化や高コスト化が課題となっています。精密制御を必要とする分野において、ダイレクトドライブ方式は有効な選択肢と言えます。

間接駆動方式は、モータから得られる動力を、ラック&ピニオン・ベーン(翼)・ウォームギアなどの機構を介して伝達する方式です。中間機構を利用することで、直線運動を回転運動へ変換したり、トルクを増幅したり、運動方向を変更するなど柔軟な動作設計が可能です。特に高トルクが必要な重機や搬送装置、複雑な動作を伴う自動機械に適しています。主な特長として、運動変換の自由度、負荷対応力の高さがある一方で、摩耗やバックラッシによる精度低下、効率の低下、メンテナンス負担が課題となっています。用途に応じて直結方式と使い分けることで、最適な駆動設計が実現できます。

【運動の変換機構】

間接駆動方式では、直線または回転の入力を伝達・変換機構によって目的の回転運動へ変換し、シャフトやテーブルを回転させます。

代表的な変換機構の例を以下に紹介します。

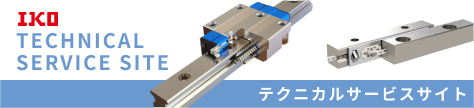

直線運動する「ラック (歯が付いた棒) 」と、それに噛み合う「ピニオンギア (歯車) 」を利用して、直線運動を回転運動に変換する、またはその逆を行うための仕組みです。最も広く用いられる方式の一つで、大きなトルクと滑らかな動作が得られやすいのが特長です。

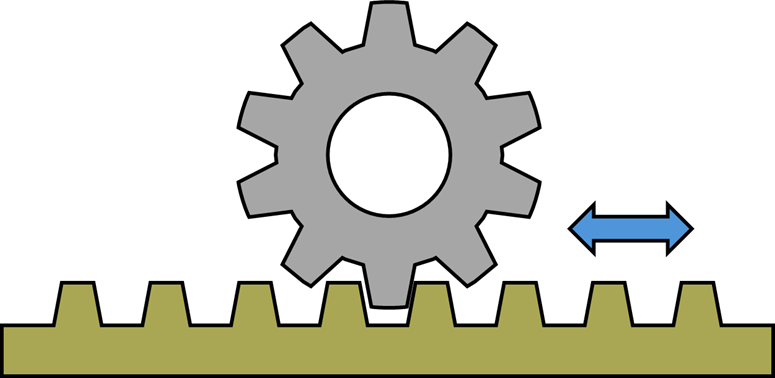

回転するロータに取り付けられた「ベーン(翼)」がスライドしながらケーシング内壁に密着し、密閉空間を形成して空気や油を吸入・圧縮・吐出する機構です。コンパクトな設計が可能なため、狭いスペースや軽負荷用途でも利用されています。

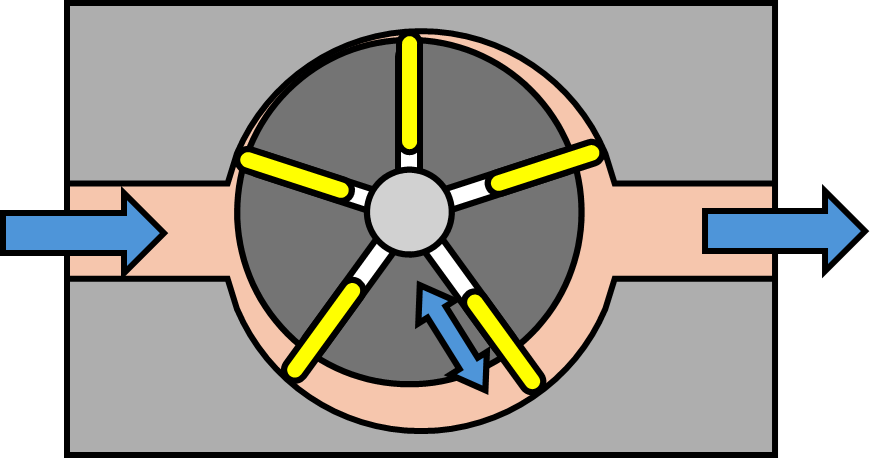

「ウォーム(螺旋状の部品)」と「ウォームホイール(歯車)」で構成されており、ウォームの回転をウォームホイールの回転運動へ変換する仕組みを持ちます。比較的細かな角度設定が可能で、複雑な動作を実現出来ます。

これらの仕組みはいずれも、動力源(電動・油圧・空圧など)からのエネルギーを、運動変換メカニズムによって効率よく回転運動に変換しています。回転速度や動作角度、トルクなどの要求仕様によって、適した機構が選定されます。

ロータリーアクチュエータ採用によるメリット

ロータリーアクチュエータは、回転運動を精密に制御できることから、産業機械やロボット、医療機器など幅広い分野で活用されています。以下では、ロータリーアクチュエータを採用することによる、主なメリットを具体的に紹介します。

省スペース設計

ロータリーアクチュエータは回転専用の軸を持ち、回転方向への接続が非常に容易です。一般的に本体自体が比較的コンパクトに設計されているため、既存装置にも組み込みやすく、レイアウトの自由度が向上します。特に直結(ダイレクトドライブ)方式の場合、余分な減速機などを省略でき、さらに本体サイズを抑えることが可能です。これにより、装置全体の省スペース化や小型化が促進されます。

スムーズで滑らかな動作

ロータリーアクチュエータは、非常に滑らかでスムーズな回転動作を実現します。特にラックアンドピニオン機構やベーン(翼)機構の製品では、精密な加工技術による高精度な回転制御が可能です。ロータリーアクチュエータの内部には、ガタが少ない高精度なベアリングや歯車などが採用されていることが多く、これによって回転時の摩擦を最小限に抑えています。また、ダイレクトドライブ方式の場合は、動力が直接出力軸へ伝達されるためエネルギーロスが少なく、応答性の高い滑らかな回転を実現します。このため、ワークの安定搬送や繊細な動作にも最適です。

高い位置決め精度

ロータリーアクチュエータはその設計上、高い位置決め精度を持つことが特長です。特に電動タイプのモデルでは、サーボモータやエンコーダとの連携により、回転方向の微細なフィードバック制御により角度方向の自動補正などが可能です。そのため、ロータリーアクチュエータは、精密作業や高い再現性が求められる生産ラインでの使用に最適です。また作業品質の向上や、不良率の低減にも貢献します。

設計の簡易化

ロータリーアクチュエータを導入することで、システム全体の設計が簡易化されます。回転運動を直接生成するため、複雑な機構設計を必要としません。一体型の構造が多いため、複数のパーツを組み合わせる必要がなく、設計および組み立て作業の効率化が実現できます。また、角度調整機能を備えた製品も多く、設計段階で柔軟な対応が可能です。同時に、高トルクと省エネルギー性能を兼ね備えた製品も増えており、設計における自由度が高くなっています。

IKOのロータリーアクチュエータについて

当社IKOは、長年にわたって培ってきた直動案内機器の技術を基盤とし、多岐にわたる産業用途で活躍するメカトロシリーズ製品を展開しております。当社の独自の技術と品質により、設計者が求める「高い精度」・「高い信頼性」を兼ね備えたロータリーアクチュエータをご提供いたします。ここでは、IKO製ロータリーアクチュエータの選び方やラインナップ、具体的な採用事例・推奨事例についてご紹介します。

ロータリーアクチュエータの選び方

ロータリーアクチュエータを選定いただく際には、用途や設置条件など、様々な視点から比較・検討することが大切です。なかでも、「回転角度」「トルク」「取り付けスペース」「駆動方式」「電源や周囲環境との適合性」などは重要なポイントとなります。ご利用場面ごとに必要なスペックの優先順位を整理しておくことが、スムーズな製品選定に繋がります。

運転速度

運転速度はアクチュエータの性能に直結し、生産性や操作性にも大きな影響を与えます。例えば、作業工程によっては低速で緻密な動作が求められることもあれば、高速回転によって効率を重視したい場面もあります。IKOのロータリーアクチュエータは、幅広い速度レンジに対応しており、きめ細やかな速度制御を実現します。選定の際には、目標とする速度範囲や加減速の条件、制御機器との適合性についてご確認ください。

精度

ロータリーアクチュエータの精度は、最終製品の性能を大きく左右する重要なポイントです。特に繰り返し位置決め精度や、バックラッシ、トルクのばらつきなどが制御精度に影響します。IKO製品は、長年培ってきた直動案内技術を活かし、高剛性・低バックラッシ設計によって、優れた繰り返し位置決め精度を実現しています。用途によっては秒単位の精度が求められる場合もありますので、必要な精度や本体サイズなどの条件に合わせて、仕様を十分ご確認ください。

走行条件 (荷重など)

アクチュエータにかかる最大負荷は、定格荷重や許容モーメントなどの数値で表されます。アーム先端のワーク重量や装置全体からかかる荷重・モーメントを考慮し、十分な安全率をもったモデル選定が大切です。IKOのロータリーアクチュエータは、多様な荷重条件に対応可能であり、スムーズな動きと高い耐久性を両立しています。負荷条件や取り付け方法、作業サイクル数なども、選定時にご確認ください。

回転角度 (動作ストローク)

運転条件によって、ワークの反転や位置決めなど、どの範囲まで回転させるかを明確にしましょう。たとえば、回転の最大角度はいくらか、連続回転が必要かどうかによって、選ぶモデルが変わります。

IKOのロータリーアクチュエータは、無限回転タイプ・有限回転タイプの両方をラインナップしていますので、ご利用条件に合わせてお選びいただけます。

トルク・負荷条件

取り扱うワークや取り付ける部品の重量、また回転中にかかる負荷を把握し、必要なトルクや保持力を選ぶことが基本です。余裕を持ったトルク選定は、アクチュエータの耐久性や装置の安全性にも繋がります。

ボールねじやウォームギア駆動タイプを選定する場合は、モータやカップリング (モータと回転軸をつなぐ部品) のイナーシャ (回転体の慣性) に対する考慮が必要です。

設置スペース・取り付け方向

省スペース設計が必要な場合や取り付け方向の制約がある場合は、本体サイズや取り付け面の形状などを確認し、最適な製品を選定ください。IKOのロータリーアクチュエータは基本的にコンパクトで、逆さ吊りでの取り付けにも対応しているため、様々な装置やレイアウトに導入いただけます。

駆動方式

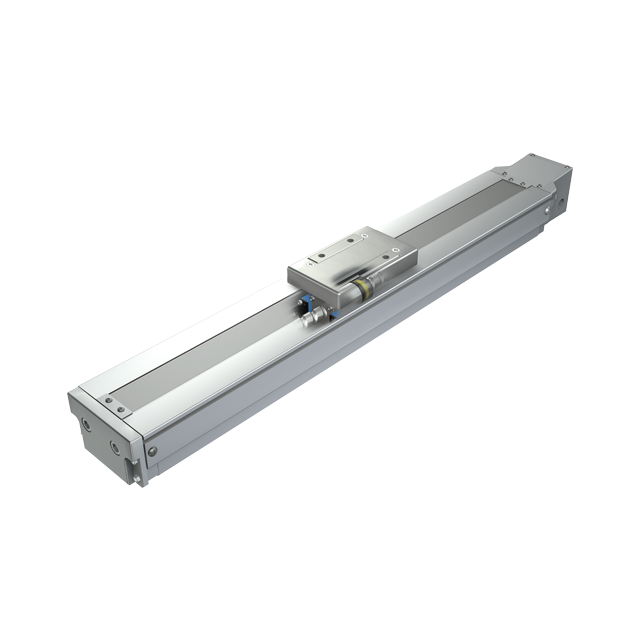

IKOメカトロシリーズには、リニアモータ駆動やボールねじ駆動、ウォームギア駆動の3種類のロータリーアクチュエータがあります。高精度な位置決めが必要な場合はリニアモータ駆動、コスト重視やシンプル設計にはボールねじ駆動、高剛性が必要な場合はウォームギア駆動など、用途やご要望に応じて選定いただけます。

電源・周辺環境への適合性

装置全体とのマッチング (電源電圧や環境温度、使用雰囲気など) なども重要です。防塵・防滴やクリーンルーム仕様など、特別な環境条件が求められる場合は、オプションやシリーズごとの適合性の確認が必要です。

これらの選定ポイントを押さえることで、動作時のトラブル防止やより満足度の高い導入が可能です。

製品紹介

IKOのロータリーアクチュエータは、主にアライメント用途でご活用いただける高精度・低断面・コンパクト設計の精密位置決めテーブルです。タイプやサイズなど、様々なバリエーションをラインナップしており、幅広いニーズにお応えしています。

ここでは、主な製品ラインナップと、それぞれの特長についてご紹介します。

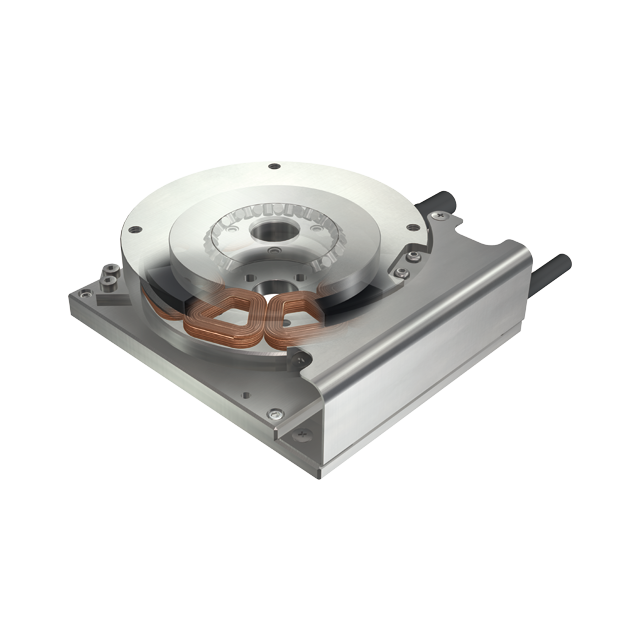

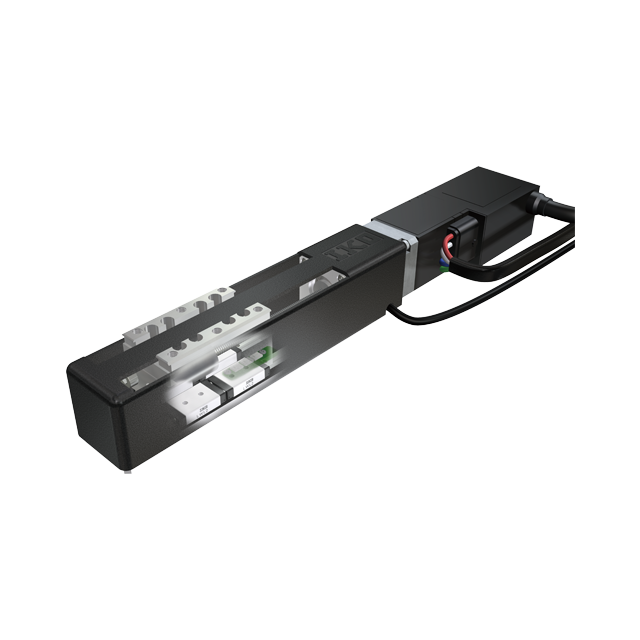

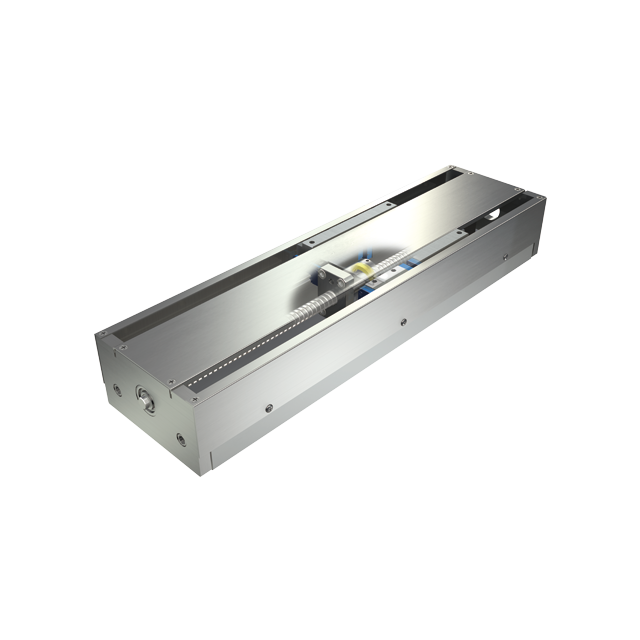

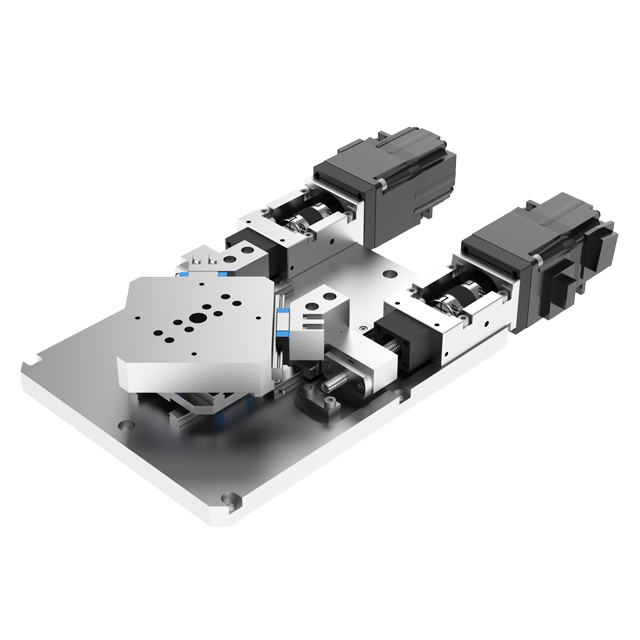

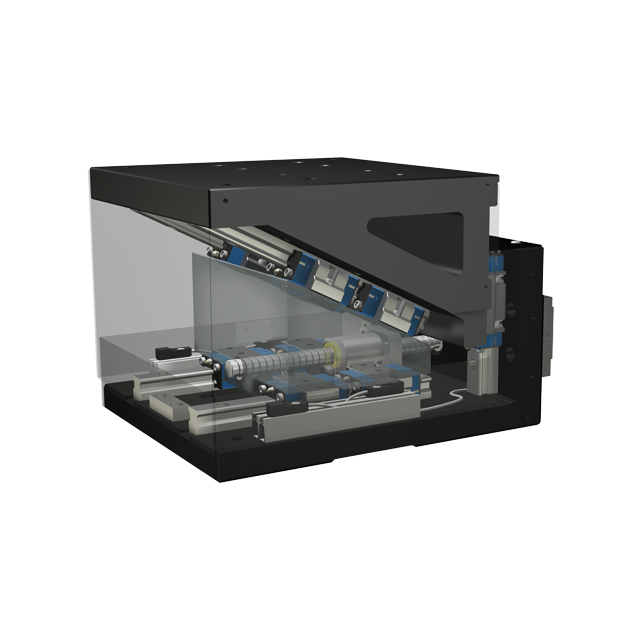

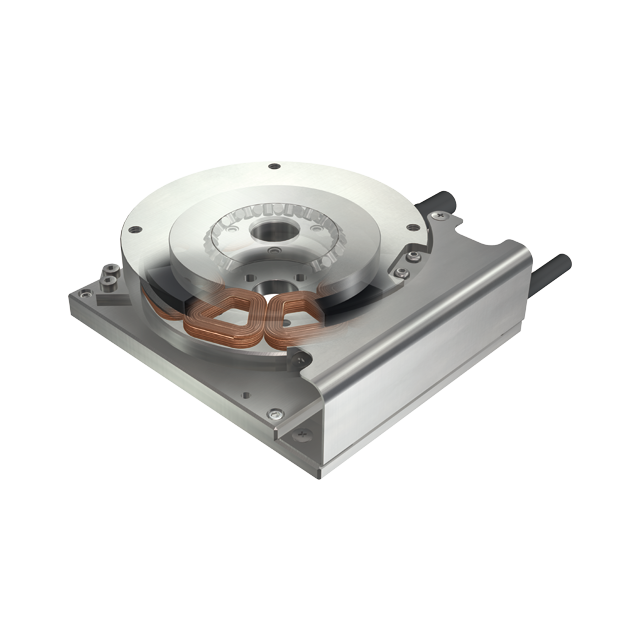

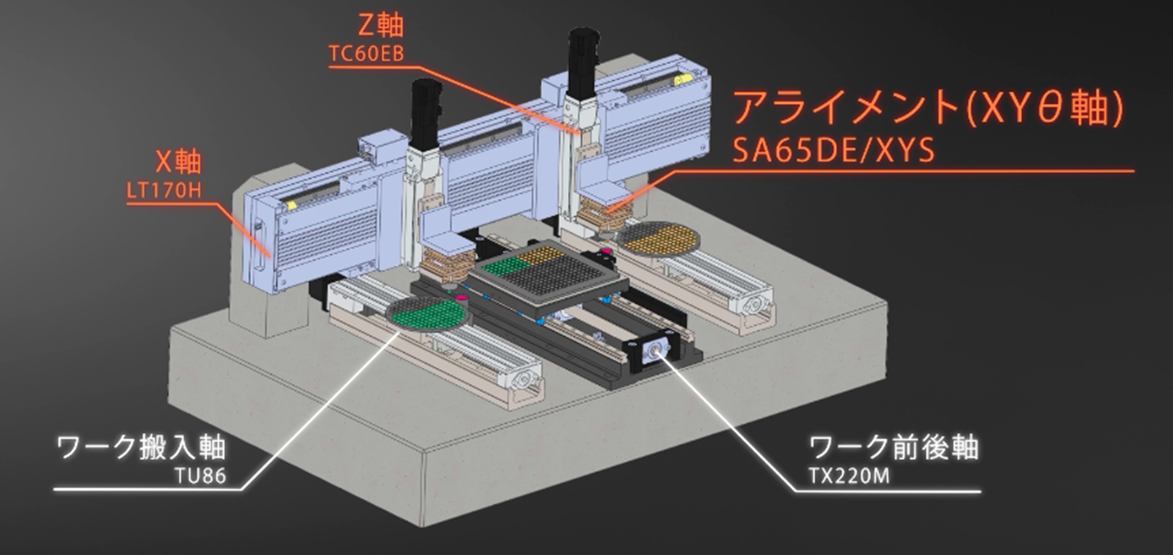

リニアモータ駆動のアライメントステージSA

アライメントステージSA…DE/Sは、駆動部に直結(ダイレクトドライブ)形式のリニアモータ、回転案内部にはIKO独自のクロスローラベアリングを搭載した、低断面・コンパクト設計のアライメントステージです。繰り返し位置決め精度は±0.5秒 (約±0.5/3600度) を実現しており、微細な調整が求められる精密機器や光学装置分野に最適です。

加えて2025年8月より、新たにアライメントステージSA…DE/Tがラインナップに加わりました。この新モデルは従来の有限回転タイプ (SA…DE/S) では対応できなかった無限回転に対応しているため、設計の自由度が大幅に向上します。これにより、装置全体の生産性向上に繋がります。

またSA…DE/Sと同様に、X軸・Y軸のステージとの組み合わせにより、水平移動と無限回転の両方に対応した位置決めテーブルとしてご活用いただけます。

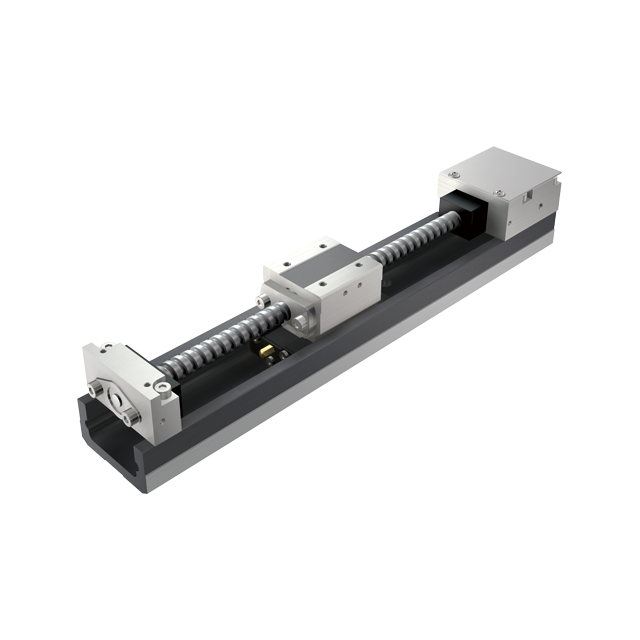

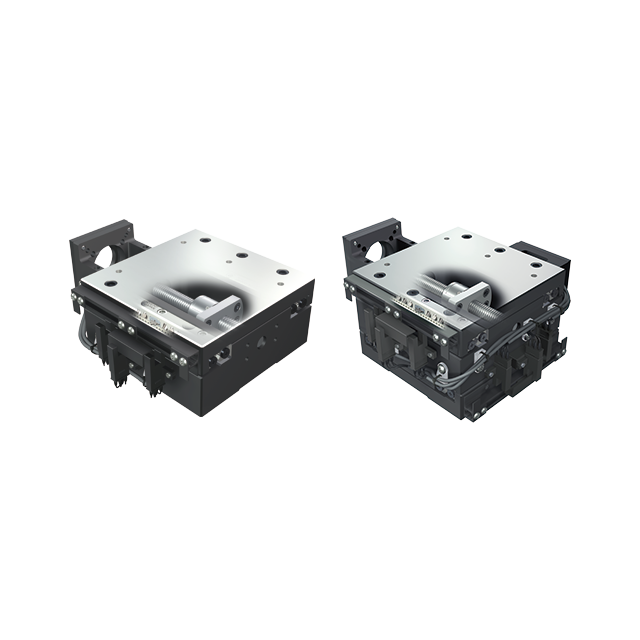

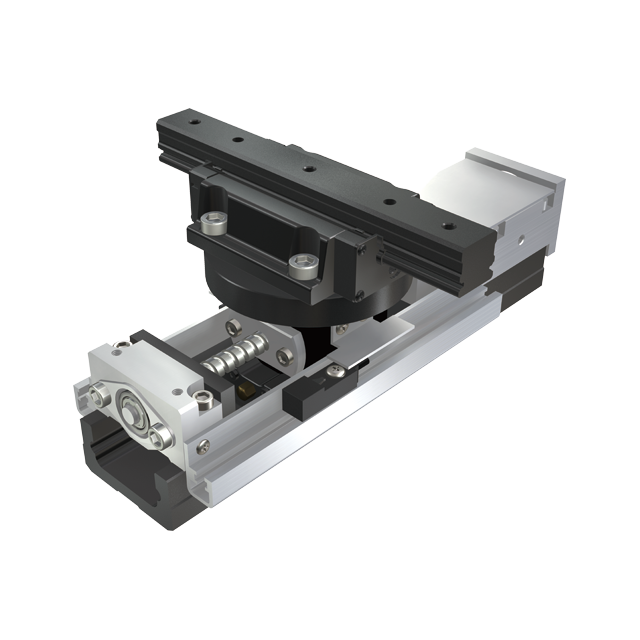

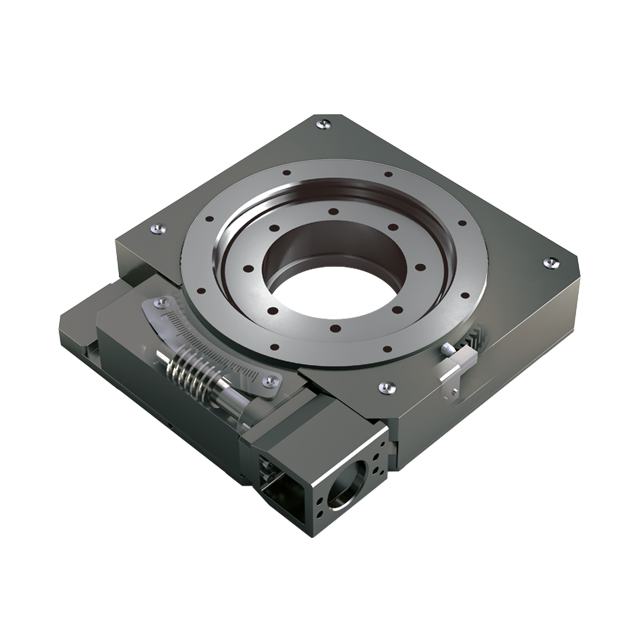

ボールねじ駆動のアライメントテーブルAT

アライメントテーブルATは、精密加工されたボールねじとリニアウェイを組み合わせた機構を採用し、角度補正用の回転運動を実現する位置決めテーブルです。クロスローラベアリングを搭載しているため、高い剛性を確保しています。回転範囲は非常に小さいものの、繰り返し位置決め精度は±1.0秒と高精度です。機械加工や検査工程など、安定した作業が求められる現場に最適な製品です。

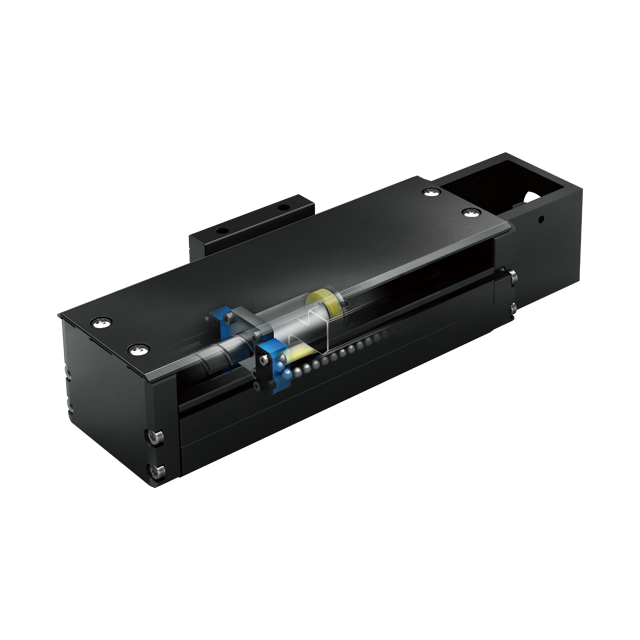

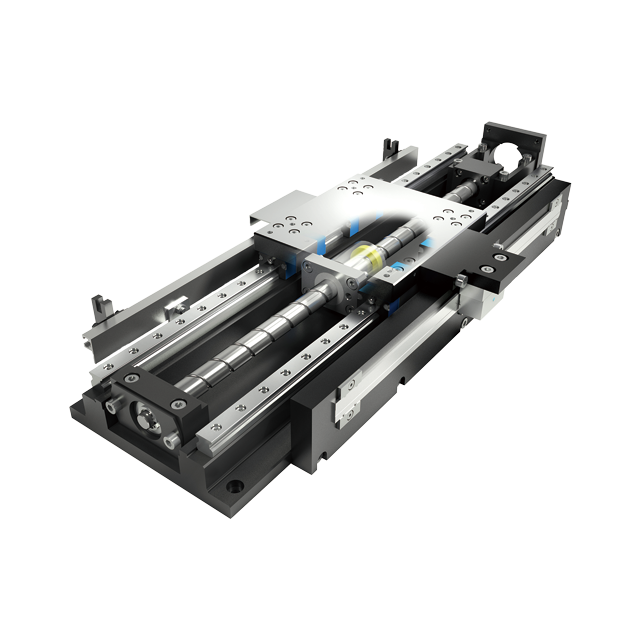

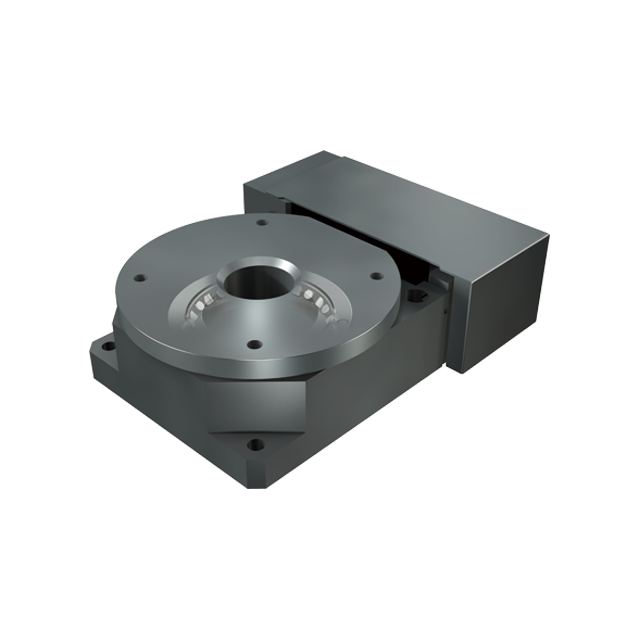

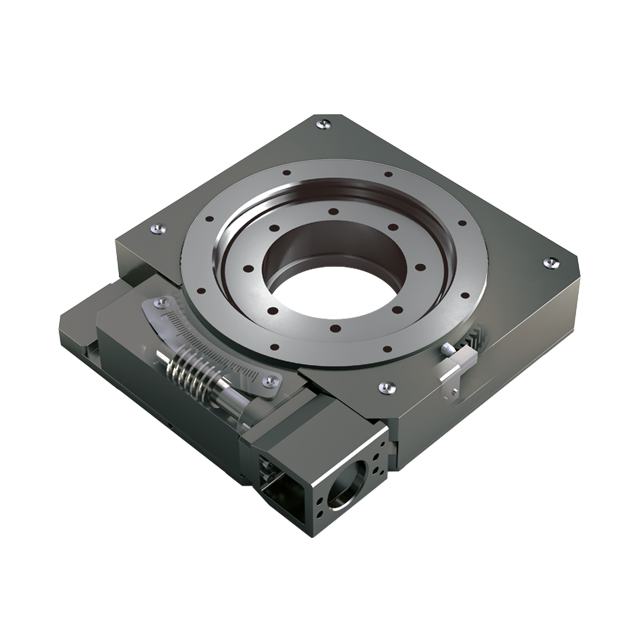

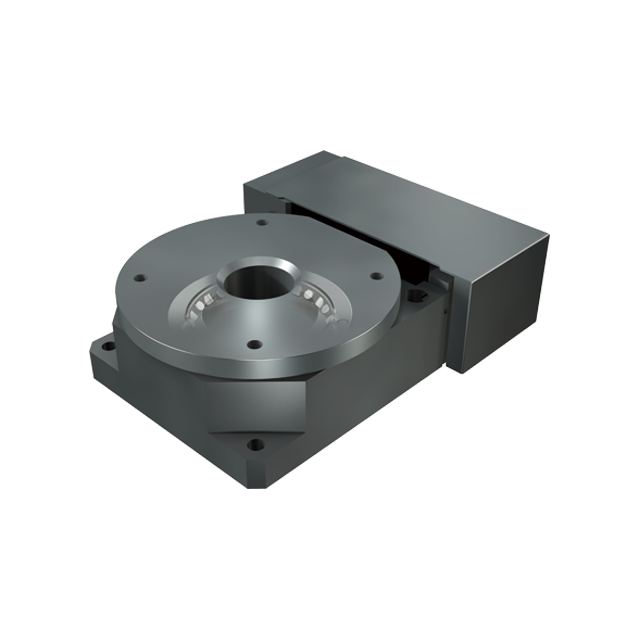

ウォームギア駆動の回転ステージSK…W

回転ステージSK…Wは、回転案内部にクロスローラベアリングを採用し、優れた剛性・低断面・無限回転を実現した回転ステージです。クロスローラベアリング自体がテーブルとなっているため、回転振れが非常に小さいです。テーブルや検査対象物を直接取り付けられるため、設計や組み付けにかかる工数を削減できます。

また、SK…Wシリーズではリミットセンサ付き及び無し仕様をラインナップしています。リミットセンサ付き仕様の場合、最大320度までの動作が可能です。

特殊対応について

IKOメカトロシリーズでは、標準仕様に加えて、お客様のご要望に合わせた個別対応も承っております。たとえば、防錆性能を高めるための表面処理や、駆動時の発塵を抑えるための特殊潤滑剤の採用などの対応事例があります。

また、アクチュエータの制御についても、当社標準のドライバだけでなく、お客様ご希望の制御メーカのドライバやコントローラを組み合わせたシステム構築にも対応しています。

採用事例・推奨事例のご紹介

実際の現場で採用された事例や、特定用途で特に推奨されるロータリーアクチュエータの応用例をご紹介します。

IKOメカトロ ― ロータリーアクチュエータの採用事例:SA…DE/S

半導体業界にて、半導体チップを基板に接合するフリップチップボンダに、当社SA…DE/Sが採用された事例を紹介します。

フリップチップボンダはチップを引き上げて (ピック)、基板に配置 (プレース) する、ピック & プレースユニットとして作製されました。ロータリーアクチュエータに相当するSA…DE/Sは、チップを引き上げた後に角度を補正するθ軸として搭載されました。

SA…DEは、高分解能のリニアエンコーダを搭載することで、繰り返し位置決め精度は実測値で±0.065秒と非常に高い精度を実現しました。

本件では、アライメント機構としてXYθ軸の3軸構成が必要でしたが、設置スペースに限りがあり、コンパクトなアクチュエータのご要望がありました。これ対してSA…DEは、XYθの3軸構成が標準で用意しているため、簡単に構成することができます。

この事例については、IKOが公開している メカトロプロモーション動画 で閲覧いただくことが可能です。

まとめ

ロータリーアクチュエータは、現代の製造現場で「高精度な回転動作」「省スペース」「設計工数削減」など、様々なニーズに応える重要な要素です。本記事で紹介した特長を活かすためには、用途や条件に合った適切な製品を選ぶことが重要です。

当社IKOでは、今回紹介したロータリーアクチュエータのうち、電動タイプのボールねじ駆動・リニアモータ駆動、ウォームギア駆動のアクチュエータを取り扱っております。使用環境や負荷条件によっては、特殊対応品・開発品の開発も承っております。今後、ロータリを含むアクチュエータ製品の導入をご検討の際には、お気軽にご相談ください。

関連製品

IKOでは、取り扱うメカトロ製品にステッピングモータの取付が可能な製品のご用意があります。詳細につきましては弊社までお問い合わせください。